Heilsame Bakterien

Medikamente von morgen

Die hohen roten Backsteinmauern lassen das Gebäude fast wie eine Festung wirken. Wäre da nicht der transparente Aufbau im Zentrum – der Glasdom. Er bringt Tageslicht in den neuen WACKER-Standort in Amsterdam und verleiht ihm eine helle, freundliche Atmosphäre. Auch die Mikroorganismen, mit denen sich die Biotechnologen dort beschäftigen, gleichen winzigen Festungen: Membranen schützen jede einzelne Zelle wie Mauern vor schädlichen Einflüssen. Doch es gibt Wege ins Innere.

„Wir weisen mehr als 200 erfolgreiche Projekte bei der Entwicklung von biotechnologischen Prozessen vor.“

Dr. Susanne Leonhartsberger, Geschäftsführerin der Wacker Biotech GmbH und verantwortlich für das Geschäft mit Biopharmazeutika

WACKER-Experten können die Membranen temporär durchlässig machen, um Erbgutfragmente einzuschleusen. Der erste Schritt im Produktionsprozess, an dessen Ende fertige Biopharmazeutika stehen. „Als Auftragsproduzent für Arzneimittelhersteller und Biotech-Firmen erzeugen wir so Wirkstoffe“, sagt Dr. Susanne Leonhartsberger, Geschäftsführerin der Wacker Biotech GmbH und verantwortlich für das Geschäft mit Biopharmazeutika.„Wir beherrschen diesen Prozess im kleinen wie im großen Maßstab, für klinische Entwicklungsphasen zur Zulassung eines Medikaments, aber auch für die spätere kommerzielle Marktversorgung.“

Dr. Susanne Leonhartsberger ist bei WACKER seit 2017 für das Geschäft mit Biopharmazeutika zuständig.

Der neue Standort der Wacker Biotech B. V. in Amsterdam.

Produktion auf Weltklasseniveau: Die Wacker Biotech GmbH stellt in Jena, Halle und Amsterdam Wirkstoffproteine für Arzneimittel her.

Naturtalente nutzen – Biopharmazeutika herstellen

Nach dem Erwerb des neuen Standorts in Amsterdam im April 2018 verfügt Wacker Biotech jetzt neben Jena und Halle über eine dritte technologisch bestens ausgestattete Produktionsanlage. An allen drei Standorten werden Mikroorganismen genutzt, um pharmazeutische Wirkstoffe herzustellen – sozusagen als Fabriken im Miniaturformat. Bei den meist sehr großen und komplexen Biomolekülen, die auch als Biologika bezeichnet werden, stößt die klassische Synthesechemie an ihre Grenzen.

Bakterien zeigen bei solchen Aufgaben dagegen einmal mehr, dass sie mit ihren ausgeklügelten Stoffwechselwegen begnadete Chemiker sind. Allerdings lassen sich die Naturtalente nur für die Wirkstoffproduktion im großen Maßstab einspannen, wenn man möglichst viele Mikroorganismen gleichzeitig „glücklich macht“. An den Standorten gibt es dafür Fermentationsanlagen. In diesen riesigen Stahltanks mit Nährlösung schwimmen maßgeschneiderte Bakterienstämme, wachsen und vermehren sich – und stellen dabei den gewünschten Wirkstoff her.

Mikroorganismen im Trainingscamp

Mit Amsterdam hat das Unternehmen nun seine Kapazitäten verdoppelt: Zwei weitere Fermentationslinien mit 270 und 1.500 Litern stehen dort bereit. „Außerdem können unsere niederländischen Biotech-Experten Erfahrungen mit verschiedensten Produktionsorganismen sowie mit Lebendbakterien beispielsweise für einen Cholera-Impfstoff vorweisen. Unsere Teams in Jena und Halle können dafür sehr virtuos mit der Bakteriengattung Escherichia coli umgehen“, sagt Leonhartsberger.

Die generelle Vorgehensweise ist meistens gleich: In die Mikroorganismen wird ein ringförmiges Stück Erbgut transferiert – ein so genanntes Plasmid. Es enthält die Gene, die das Bakterium zur Produktion des gewünschten Proteins veranlassen. Das Plasmid wird auf die folgenden Bakteriengenerationen weitervererbt und sorgt dafür, dass auch die Nachkommen das Biomolekül produzieren.

Haben die Mikroorganismen ausreichende Mengen davon erzeugt, stoppen die WACKER-Experten den Fermentationsprozess und unterziehen den Tankinhalt mehreren Reinigungsschritten. Dabei werden Zellbestandteile, Erbgut-Stücke und unerwünschte Proteine beispielsweise durch Zentrifugieren und Chromatographie-Verfahren voneinander getrennt. Am Ende liegt dann der Wirkstoff in Reinform vor, den der Kunde in Auftrag gegeben hat. Lebendbakterien werden teilweise auch ohne Veränderung des Erbguts verwendet.

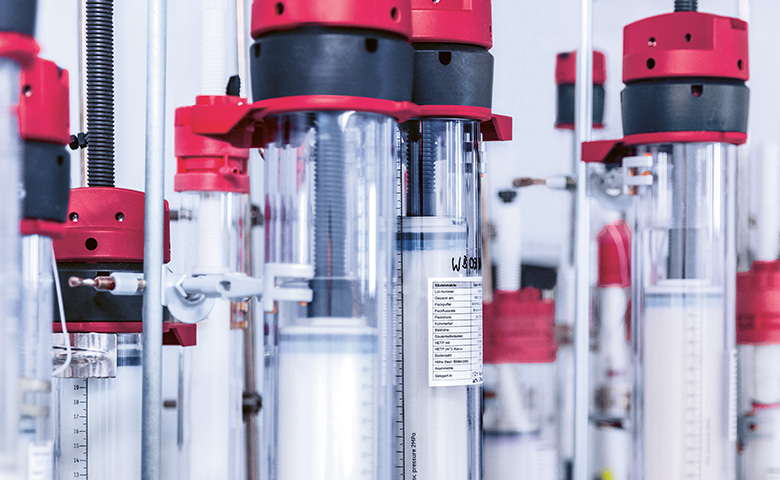

Manometer zur Kontrolle des Drucks im Fermenter.

Pharmafirmen produzieren mithilfe von Wirkstoffproteinen von WACKER Arzneimittel.

Bakterien aus Zellbanken werden zur Biopharmazeutika-Produktion kultiviert.

Vorbereitungen für die Wirkstoffherstellung.

Hochdurchsatzanalytik im Labor.

Biotech-Partner für die Pharmabranche

Auf dem Gebiet der mikrobiellen Produktion kann WACKER bereits über 20 Jahre Erfahrung vorweisen. Vor 13 Jahren – mit der Übernahme der ProThera GmbH in Jena, die später in Wacker Biotech GmbH umbenannt wurde – stieg WACKER dann in die Auftragsherstellung von Pharmaproteinen ein. In der Pharmabranche spricht man von Contract Development and Management Organisation. Seitdem ist dieses Geschäft kontinuierlich gewachsen. Im Jahr 2014 kam mit der Akquisition von Scil Proteins Production in Halle ein zweiter Standort hinzu. Dadurch verdoppelte sich die Zahl der Produktionsanlagen. „Um Bakterien dazu zu bringen, Wirkstoffe hochrein und effizient in großen Mengen zu produzieren, ist zum einen großes Spezialwissen nötig. Zum anderen ist die nötige technische Ausstattung kostspielig. Weil die Pharmafirmen im frühen Entwicklungsstadium nicht wissen, ob es ihr Wirkstoff durch die klinischen Phasen und den Zulassungsmarathon schafft, ist es zudem riskant, in das komplette Produktionsequipment zu investieren“, weiß Leonhartsberger, die ihre Karriere bei WACKER als promovierte Biologin vor 17 Jahren begann.

Höchste Qualität aus einer Hand

Deswegen lagern Pharmaunternehmen diesen Teil verstärkt an Auftragshersteller aus. Branchenexperten erwarten, dass der weltweite Bedarf bei der Auftragsproduktion künftig pro Jahr um acht Prozent weiter stark wächst. Die steigende Nachfrage hat Wacker Biotech rechtzeitig erkannt und deswegen im April 2018 SynCo Bio Partners B. V. in Amsterdam erworben.

„Wir bieten unseren Pharmakunden alles aus einer Hand – an drei zertifizierten Standorten.“

Dr. Susanne Leonhartsberger

Seit dem 01. November 2018 heißt der niederländische Standort nun Wacker Biotech B. V. – und wird gemeinsam mit den beiden deutschen Standorten in Jena und Halle geführt. „Es ist uns wichtig, dass wir unseren Kunden ein einheitliches Qualitätsverständnis bieten“, sagt Leonhartsberger. „Wir wollen den Pharmafirmen alles aus einer Hand liefern. Dafür haben wir jetzt mit Jena, Halle und Amsterdam, wo wir Wirkstoffe nun auch steril abfüllen können, sehr gute Voraussetzungen geschaffen.“

Mikroorganismen produzieren Krebs-Therapeutika

Jeder dieser drei Standorte bringt seine Besonderheit mit: Das sind zum Beispiel unterschiedliche Technologien, spezielle Fermentationsanlagen, flankierende biotechnologische Prozesse oder nachgelagerte Schritte sowie das dafür notwendige Know-how der jeweiligen Teams. In Jena steht die so genannte ESETEC®-Technologie im Fokus, ein von WACKER entwickeltes und patentiertes Verfahren. Der Clou dabei: „Normalerweise behalten Bakterien die von ihnen produzierten Proteine in der Zelle, also auch die gewünschten Wirkstoffe“, erklärt Leonhartsberger. „Das macht es aber aufwendig, diese herauszulösen und zu reinigen. Bei dem ESETEC®-Sekretionssystem arbeiten wir mit E. coli-Stämmen, bei denen wir das Genom so verändern, dass sie die gewünschten Proteine in löslicher Form ins umgebende Kulturmedium ausscheiden.“

Die Bakterien werfen die Wirkstoffe sozusagen aus ihrer Zelle – und das ist ein großer Vorteil: Zentrifugieren reicht aus, um Zellen und Proteine voneinander zu trennen. Aufwendige Reinigungsschritte lassen sich vermeiden, und das spart Kosten. Zudem bietet das Verfahren in vielen Fällen Rekordausbeuten von mehreren Gramm pro Liter. Ein weiterer Vorteil: Auch komplexe Biopharmazeutika wie Antikörperfragmente lassen sich kostengünstig und effizient produzieren. Für die Entwicklung des ESETEC®-Verfahrens vergab WACKER im Jahr 2014 den unternehmensinternen „Alexander Wacker Innovationspreis“.

Bakterien-Klone im Kälteschlaf

Eine weitere Besonderheit des Standorts Jena: die Herstellung von Zellbanken. Sie sind sozusagen der Goldschatz jedes einzelnen Kunden. Ähnlich wie in einer Bibliothek reihen sich darin mehrere hundert kleiner Glasampullen, so genannte Vials, in Aufbewahrungsboxen aneinander. In ihnen befinden sich millionenfach Bakterien-Klone, die WACKER für ihren speziellen Job genetisch modifiziert hat – schwimmend in Suspensionen und gelagert bei tiefkalten Temperaturen. So bleiben sie auch über Jahrzehnte stabil und wiederverwendbar.

„Das Geschäft mit Biologika wächst stetig. Dieser Erfolg gibt unserem Geschäftsmodell recht.“

Dr. Susanne Leonhartsberger

„Aus Sicherheitsgründen bewahren wir unsere Zellbanken in doppelter Ausführung an zwei getrennten Orten auf“, erklärt Leonhartsberger. Jedes Mal, wenn ein Kunde seinen Wirkstoff produzieren möchte, greifen die Biotech-Experten auf die entsprechende Zellbank zurück, entnehmen Bakterien und kultivieren diese in den Fermentern zur Biopharmazeutika-Produktion. Dafür steht in Jena eine 350-Liter-Anlage bereit.

Herzmedikamente aus dem Fermenter

Mehr als viermal so groß ist die Fermentationslinie in Halle. Sie umfasst eine Kapazität von 1.500 Litern. Gleichzeitig bringt dieser WACKER-Standort eine weitere innovative Technologie mit: FOLDTEC®. „Es gibt auch Proteine, die in der Bakterienzelle einfach unlöslich bleiben“, erklärt Leonhartsberger. „Das ist beispielsweise bei dem Wirkstoff Reteplase so – einem Protein, das bei akutem Herzinfarkt eingesetzt wird. Es aggregiert so stark in den Zellen, dass die Bakterien es nicht ausschleusen können. Um solche Proteine aus unseren maßgeschneiderten E. coli-Stämmen herauszuholen und als Wirkstoff bereitzustellen, nutzen wir FOLDTEC®.“

Dazu muss man wissen: Die Bakterien bauen die gewünschten Proteine zwar korrekt zusammen, aber ihr räumlicher Aufbau muss ebenfalls stimmen – nur dann entfalten sie ihre Wirksamkeit. Liegen sie als unlösliche Einschlusskörper, so genannte Inclusion Bodies, in den Zellen vor, ist das nicht gegeben. Mit FOLDTEC® schaffen es die Biotech-Experten, die Proteine in großer Menge in den Zellen zu erzeugen, sie dann herauszulösen und mit speziellen Rückfaltungstechnologien in ihre aktive Form zu überführen. Mittlerweile kann WACKER auf einen umfassenden Wissensschatz zurückgreifen, um bei Kundenprojekten rasch die optimalen Prozessparameter und Faltungsbedingungen zu identifizieren – und so hohe Ausbeuten zu erreichen.

Qualitätskontrolle am Standort Halle.

Tank zur Rückfaltung von Proteinen.

Therapeutisch genutzte Proteine aus dem Bioreaktor müssen in mehreren Schritten aufgereinigt werden. Hierzu werden Filtration und Chromatographie eingesetzt.

Wirkstoffe optimal abfüllen

Die in Jena oder Halle hergestellten keimarmen Wirkstofflösungen füllt WACKER entweder in Flaschen oder in bis zu 50 Liter fassende Kunststoffbeutel und liefert diese an seine Kunden zur weiteren Verarbeitung. „Mit dem Standort in Amsterdam bekommen wir jetzt mit einer Fill-and-Finish-Anlage die Möglichkeit, sterile Lösungen direkt in Vials abzufüllen“, sagt Leonhartsberger. Dafür verfügt der niederländische Standort über die höchste Reinraumklasse A. Das bedeutet: In einem Kubikmeter Luft dürfen sich nur sehr wenige Organismen befinden. Dementsprechend aufwendig sind die Raumausstattungen und die Reinigungsprozeduren, denen sich die Mitarbeiter vor dem Betreten unterziehen müssen. Zudem verfügt Amsterdam über eine Anlage zur Lyophilisation. Damit lassen sich Wirkstofflösungen gefriertrocknen, was oftmals ihre Lagerfähigkeit verbessert.

Individuell betreut mit Hightech-Equipment

„All das ergänzt unser Leistungsspektrum sehr gut. Wir bieten eine flexible Wertschöpfungstiefe an und gehen individuell auf Kundenwünsche ein. Uns reicht im Prinzip die Angabe der Gensequenz auf dem Papier – alles Weitere erarbeiten wir dann individuell mit dem Kunden“, sagt Leonhartsberger. Es gibt aber auch Projekte, bei denen Wacker Biotech für eine Pharmafirma die Wirkstoffe großtechnisch für die Marktversorgung herstellt oder ein Produkt nur abfüllt – je nach Wunsch.

Gleichzeitig hat das Unternehmen durch den neuen Standort seine Kapazitäten aufgestockt, was dringend nötig war. Denn dank des überdurchschnittlichen Wachstums sind die Standorte in Halle und Jena langsam an ihre Grenzen gestoßen. „Die Produktion von Biopharmazeutika ist zeitintensiv. Unsere Produktionsanlagen sowie alle vor- und nachgelagerten Schritte sind immer nur für einen Kunden gebucht – und damit für einige Wochen bis Monate belegt“, sagt Leonhartsberger. Anschließend muss alles penibel gesäubert werden, damit das gesamte Equipment für den nächsten Kundenauftrag bereit ist.

Wacker Biotech garantiert höchste Qualitätsstandards nach Pharma cGMP (current Good Manufacturing Practice) an allen drei Standorten. Gleichzeitig stehen die Technologien auch für Schnelligkeit. Das ist für eine rasche Zulassung unersetzlich und ein echter Kostenvorteil für die Pharmakunden – und letztlich auch die Patienten.

Am Puls der Arzneimittel-Innovationen

„Mich motiviert besonders, dass wir für kranke Menschen rund um den Globus innovative Arzneimittel bereitstellen – und so empfinden die meisten bei uns“, sagt Leonhartsberger. In Amsterdam arbeiten die Biotech-Experten derzeit an maßgeschneiderten Bakterien, die den kleinsten Patienten bei ihrem Start ins Leben helfen könnten: Speziell designte Bakterien sollen bei Säuglingen die Basis für eine gesunde Darmflora legen. Eine weitere denkbare Anwendung: Bei Diabetikern könnten Mikroorganismen für eine bessere Wundheilung sorgen.

„Die Applikation von lebenden Bakterien ist ein spannendes Zukunftsfeld, das sich nun mit dem niederländischen Standort für uns eröffnet“, sagt die WACKER-Expertin. „Es zeigt einmal mehr, dass wir sehr technologiegetrieben sind und gemeinsam mit unseren Kunden das Beste geben, um innovative Therapien zu den Patienten zu bringen.“