Produktion

Produktionsmengen gegenüber dem Vorjahr gestiegen

Die Produktionsmengen sind im Jahr 2015 im Vergleich zum Vorjahr gestiegen. Im Geschäftsbereich WACKER POLYSILICON haben wir so große Mengen verkauft wie nie zuvor. Auch in den Chemiebereichen verzeichneten wir einen Mengenanstieg und eine hohe Auslastung. In den Chemiebereichen lag die Produktionsauslastung bei über 80 Prozent. Wesentliche Abschaltungen von Anlagen gab es nicht. Die Produktionskosten haben sich um vier Prozent erhöht. Die Instandhaltungskosten bewegen sich mit 427 Mio. € über dem Niveau des Vorjahres.

Produktionsauslastung 2015

| Download XLS |

|

||

% |

Auslastung der Produktionsanlagen |

|

|

|

|

WACKER SILICONES |

98 |

|

WACKER POLYMERS |

85 |

|

WACKER POLYSILICON |

100 |

|

SILTRONIC |

87 |

|

Im Geschäftsjahr 2015 betrugen die Investitionen in neue Produktionsanlagen 834,0 Mio. € (2014: 572,2 Mio. €). Der größte Teil davon entfiel auf den Aufbau der Polysiliciumproduktion im US-Bundesstaat Tennessee, wo wir seit April 2011 einen neuen Produktionsstandort für Polysilicium aufgebaut haben.

Wichtige Inbetriebnahmen

|

||||

Standort |

Projekte |

Inbetriebnahme |

||

|

|

|

||

Calvert City |

Dispersionsreaktoranlage |

2015 |

||

Burghausen |

Dispersionspulvertrockneranlage |

2015 |

||

Burghausen |

Erweiterung PSP (Performance Silicones Plant) |

2015 |

||

Burghausen |

Sondermonomere |

2015 |

||

Holla |

Modernisierung Siliciumofen |

2015 |

||

Die Projektabwicklung bei allen Investitionsprojekten liegt in den Händen der Ingenieurtechnik von WACKER.

Höhere Anlagennutzungsgrade und geringere spezifische Instandhaltungsaufwände Schwerpunkte des Produktivitätsprogramms

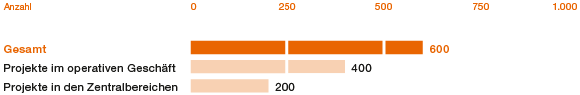

Hohe Produktivität entlang der gesamten Wertschöpfungskette ist ein Erfolgsgarant von WACKER. Über das Programm „Wacker Operating System“ (WOS) steigern wir unsere Produktivität über die gesamte Wertschöpfungskette. Ziel ist es, die spezifischen Betriebskosten jedes Jahr weiter zu verringern. Im abgelaufenen Geschäftsjahr haben wir mehr als 600 Projekte im operativen Geschäft und in den Zentralbereichen bearbeitet. Rund 400 davon entfielen auf Maßnahmen im operativen Geschäft und rund 200 auf Maßnahmen in den Zentralbereichen. Die Schwerpunkte von WOS lagen im vergangenen Jahr auf der Verbesserung der Anlagennutzungsgrade, der spezifischen Energieverbräuche und der Rohstoffausbeute, der Optimierung des spezifischen Instandhaltungsaufwands sowie der Reduzierung von Fremdleistungen.

Produktivitätsprojekte nach Schwerpunkten

Die 2009 gegründete WOS ACADEMY hat im vergangenen Jahr in sieben Schulungen rund 100 Mitarbeiter in der Anwendung neuer Produktivitätsmethoden wie Six Sigma ausgebildet. Parallel zur Ausbildung haben wir Projekte durchgeführt, um die spezifischen Kosten zu verbessern.