Wir liefern nicht Silicone, sondern Sicherheit.

Hohe Produktqualität, hervorragender Service und neue Produktideen, die für die Kunden Mehrwert schaffen – das sind die wesentlichen Schlüsselfaktoren, mit denen WACKER im Silicongeschäft seine Marktführerschaft in Europa ausbauen will. Ganz wichtig dabei sind langfristige Kundenbeziehungen. Wie das Beispiel Bosch beweist. Der Stuttgarter Weltkonzern hat WACKER 2014 als „Bevorzugten Lieferanten“ ausgezeichnet. Dadurch kann WACKER gemeinsam mit Bosch neue Hightech-Silicone für das Auto der Zukunft entwickeln. Eine Innovationspartnerschaft, von der beide Seiten profitieren.

Schlüsselrolle für Silicone

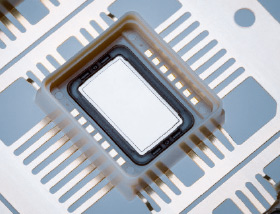

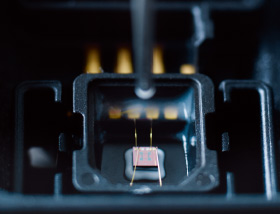

„Du schon wieder mit deinen Mustern“, flachsen die Kollegen, als Dr. Markus Jandke zur Tür hereinkommt. Unbeirrt balanciert der Siliconexperte auf einem Stapel Papier seine Sammlung an Elektronikbauteilen und legt sie behutsam auf dem Konferenztisch ab. Von außen sind es nur unspektakuläre schwarze Plastikkästchen. Das Innenleben ist dafür Hightech pur: Mikroprozessoren, Sensoren, Leiterplatten und Stecker. Jandke zeigt stolz auf ein Kästchen mit einem schmalen grau glänzenden Siliconwulst entlang des Rands. „Ein ABS-Gerät von Bosch“, erklärt er. „Da verbindet unser Silicon die Steuerung und die Hydraulikeinheit miteinander und dichtet gleichzeitig ab.“

Das Bauteil enthält lediglich eine wenige Zentimeter lange Dichtraupe aus Silicon. Ein Detail, auf den ersten Blick kaum der Rede wert. Doch dem Silicon fällt eine entscheidende Schlüsselrolle zu. Es muss die sensible Elektronik im Antiblockiersystem vor Feuchtigkeit, Abgasen und Staub schützen, erklärt Anwendungstechniker Markus Jandke. Für Bosch ist es daher extrem wichtig, dass das Silicon hier zuverlässig ist. Schließlich möchte der Hersteller nicht irgendwann eine große Rückrufaktion starten, weil der Kleber sich auflöst.

Umsatz mit Bosch verdoppelt

Seit 1978 baut Bosch ABS Antiblockiersysteme. In dieser Zeit hat sich das ABS von einem massiven Block zu einem schlanken Kästchen mit einem Gewicht von wenig mehr als einem Kilo entwickelt. WACKER begleitet seit über 25 Jahren die Weiterentwicklung dieser und anderer Anwendungen bei Bosch. „Silberhochzeit“, sagt Markus Jandke ehrfurchtsvoll.

Ganz so lange ist Key-Account-Managerin Dr. Bianka Paul noch nicht an Bord. Seit Sommer 2014 ist sie bei WACKER eine zentrale Ansprechpartnerin für Fragen, die Bosch betreffen. Im Gegensatz zum Kollegen Jandke, der Bosch technisch betreut, ist sie für die strategische Ausrichtung und für zentrale kommerzielle Aspekte verantwortlich. Mit dem Einkauf von Bosch ist sie laufend im Gespräch. Sie führt Preisverhandlungen, macht Angebote für neue Produkte, regelt den Zahlungsverkehr, koordiniert Treffen auf der Führungsebene und bespricht zentrale Aspekte der Zusammenarbeit. „Bosch ist ein stark technikgetriebenes Unternehmen. Qualität und technische Spezifikationen haben fast immer Priorität. Als Werkstofflieferant ist man da sehr stark gefordert“, sagt Paul. Gemeinsam mit der Anwendungstechnik setzt sie alles in Gang, um den Erwartungen und Anforderungen seitens des Kunden gerecht zu werden. „Wenn Bosch ein neues Projekt startet, wird die gesamte Lieferkette eingebunden, damit wir eine optimale Lösung finden. Schließlich verlassen sich unsere Kunden in einem großen Maß auf uns“, sagt sie.

In den letzten zehn Jahren konnte WACKER seinen Umsatz mit Bosch verdoppeln. Markus Jandke, der Fachmann für Kleb- und Dichtstoffe aus Silicon, betreut Bosch seit mehreren Jahren. Mehr als 200 Ansprechpartner kennt er mittlerweile, mindestens die Hälfte von ihnen persönlich. „Wir haben vor über 30 Jahren angefangen, maßgeschneiderte Silicone für Bosch zu entwickeln, und zwar sowohl hinsichtlich der Produkt- als auch der Verarbeitungseigenschaften. Das waren zwar oft nur Nischenanwendungen. Aber im Gegensatz zu anderen kennen wir uns als Siliconexperten eben auch in den Nischen aus.“ Zudem war WACKER als einziger Siliconlieferant in Europa in der Lage, die richtigen Ansprechpartner an die Seite zu stellen. „Vertrauen und persönliche Beziehungen spielen eine große Rolle“, sagt Jandke.

Maximale Flexibilität ist gefragt

Letztlich, sagt der Anwendungstechniker, seien die Anforderungen immer sehr ähnlich. Oberste Priorität hat natürlich die Qualität: Die muss stimmen. Nur qualitativ hochwertige Silicone schützen Elektronikbauteile zuverlässig. Eine maßgebliche Rolle spielt aber auch das Verständnis für die Produktionsprozesse. Ein neues Silicon muss sich auch mit vorhandenen Maschinen problemlos verarbeiten lassen. Ebenfalls wichtig: Liefersicherheit und maximale Flexibilität, wenn kurzfristige Lösungen gefunden werden müssen oder wenn es zu Engpässen in der Fertigung kommt – eine Forderung, die WACKER schon deswegen besser als andere erfüllt, weil der Konzern die wichtigsten Rohstoffe für die Siliconherstellung selbst produziert, betont Markus Jandke. „Im Grunde genommen liefern wir Bosch nicht Silicone, sondern Sicherheit.“

„Als ,Bevorzugter Lieferant’ sind wir in der Lage, Bosch umfassend und weltweit zu betreuen.“

Innovationsführer suchen Vernetzung

Das zahlt sich aus. 2014 hat Bosch den Status eines „Bevorzugten Lieferanten“ an WACKER verliehen. Als einer von 4.000 Lieferanten im Bereich Montageteile und Materialien wurde WACKER ausgewählt. „Besonders beeindruckt hat uns die äußerst konstruktive und zukunftsorientierte Zusammenarbeit“, sagt Dr. Norbert Neumann, Senior Vice President Einkauf und Logistik bei Bosch, der die Urkunde überreicht hat. Außerdem lobt Neumann Qualität, Liefertreue, Innovation und strategische Zusammenarbeit.

Die Auszeichnung zeigt, wie wichtig gute Zulieferer für Firmen wie Bosch heute sind. Bosch, mit einem Umsatz von 49 Milliarden Euro Automobilzulieferer Nummer eins auf der Welt, meldet pro Arbeitstag 18 Patente an. Europäische Firmen, die auf dem Weltmarkt erfolgreich sein wollen, können nur als Innovationsführer bestehen. Doch Innovation geht nicht ohne die verlässliche Zusammenarbeit mit den strategisch wichtigen Zulieferern. Hersteller wie Bosch nehmen Wissen und Sichtweisen der Lieferanten daher schon früh in die Ideenfindung mit auf. Vernetzung, Kooperation und Zusammenarbeit sind gefragt.

Silicone gefragt in der Autoindustrie

Auch für WACKER hat der enge Schulterschluss viele Vorteile. „Durch die Auszeichnung sind wir ein ganzes Stück näher dran an den Neuentwicklungen von Bosch“, sagt Bianka Paul. „Wir werden deutlich früher in Zukunftspläne und Trends einbezogen.“ So kann WACKER Forschung und Entwicklung noch stärker an den Kunden im Automobilsektor ausrichten. „Schließlich“, sagt die Key-Account-Managerin, „wollen Unternehmen wie Bosch nicht irgendein Silicon kaufen, sondern suchen eine Lösung für ein technisches Problem. Sie brauchen besondere Eigenschaften oder bessere Prozesse.“ Hightech-Silicone für den Automotive-Sektor sind ein Zukunftsgeschäft, erzählt Bianka Paul. Schon jetzt macht die Business Unit Engineering Silicones ungefähr ein Drittel ihres Umsatzes mit Produkten für die Autoindustrie. Und die verlangt immer häufiger nach Siliconen.

„Das liegt am ständig wachsenden Anteil an Elektronik im Auto“, erklärt Marketing Manager Peter Walter. Früher gab es Anlasser und Blinker, heute werden Dutzende von Steuerungssystemen im Auto verbaut – Tendenz steigend. Auch bei der Elektromobilität sieht der Marketingmann Zukunftspotenzial. „Wegen der hohen Ströme werden wir da ganz neue Materialien brauchen, zum Beispiel bei den Kabeln“, sagt Walter. „Da können wir viel tun.“

Schon jetzt liefert WACKER mehr als 30 verschiedene Siliconprodukte an Bosch. Große und auch kleine Mengen. Markus Jandke erklärt: „Bosch ist stark im Premiumsektor, da sind die Stückzahlen manchmal nicht so hoch. Aber der Luxus von heute ist beim Auto der Standard von morgen.“ Außerdem könne WACKER von diesem Know-how auch in der Halbleiter- und Elektronikbranche profitieren.

Er nimmt die Ansprüche seiner Kunden daher immer ernst, auch wenn es erst mal nur um ein paar Gramm Silicon geht. Markus Jandke hat zum Beispiel ein spezielles Silicongel entwickelt, das empfindliche Drucksensoren im Abgastrakt schützt. „Am Ende braucht Bosch für jeden Sensor vielleicht nur wenige Milligramm, aber dann sprechen wir von einem Silicon, das speziell für diese Anwendung entwickelt wurde und das mit einem Standardsilicon weder qualitativ noch preislich zu vergleichen ist.“

Spezialsilicone weltweit im Einsatz

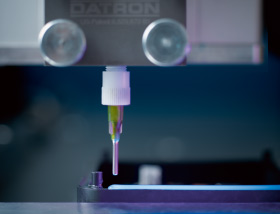

Qualität ist der entscheidende Faktor bei den neuen Hightech-Siliconen. Markus Jandkes Auftraggeber erwarten etwa, dass neue Materialien in der Fertigung fehlerlos funktionieren. Deswegen hat er in Burghausen regelmäßig Entwickler aus Stuttgart zu Besuch. „Mit unseren Testanlagen untersuchen wir zum Beispiel, wie wir bestimmte Elektronikteile am besten vergießen können“, erzählt er. Die räumliche Nähe sei ein großer Vorteil. Aber auch die verwandte Firmenkultur spiele eine Rolle: „Wir ticken sehr ähnlich.“

Manchmal, sagt Jandkes Kollege Dr. Thomas Frese, könne man im Nachhinein gar nicht mehr sagen, wer eigentlich den Anstoß für eine Entwicklung gegeben hat. „Zum Beispiel beim selbsthaftenden Flüssigsiliconkautschuk. Das war eine Idee, die sich heute weltweit in der Automobilindustrie durchgesetzt hat“, erzählt der Anwendungstechniker. „Und es kommt sogar im Bedienpanel von Spülmaschinen zum Einsatz“, lacht Frese.

Mehr Effizienz in der Fertigung

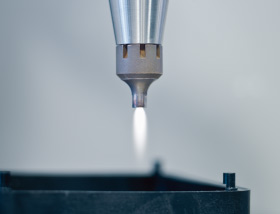

Bei der Zusammenarbeit geht es häufig um neue Prozesse. „Wir müssen unseren Beitrag dazu leisten, dass Bosch Abläufe und Herstellprozesse günstiger und effizienter gestalten kann“, sagt Markus Jandke. Die europäischen Hersteller hätten viele vollautomatisierte Serienprozesse. „Da spielt es eine entscheidende Rolle, ob das Material Tage zum Aushärten braucht oder nur ein paar Minuten“, sagt Jandke. WACKER hat zum Beispiel UV-vernetzende Silicone entwickelt, mit denen die Taktzeiten in der Fertigung von 30 Minuten auf neun Sekunden schrumpfen. „Wir bieten auch Systeme an, mit denen wir Aushärtezeiten von zwei bis drei Tagen auf wenige Minuten verringern. Dadurch lassen sich beispielsweise Dichtigkeitsprüfungen noch während der Fertigung durchführen.“ Weil die Silicone mit UV-Licht aushärten, fallen außerdem teure Öfen und hohe Energiekosten weg.

Markus Jandke und Thomas Frese stehen auch dann Pate, wenn die Fertigungsmaschinen, mit denen das Silicon verarbeitet wird, getestet werden oder Bosch in Produktion geht. Kundenservice heißt für die beiden technischen Experten, belastbare Lösungen zu finden, wenn ein Problem auftritt – schnell und zuverlässig. „Wenn irgendwo auf der Welt in einem der Werke etwas hakt, stehen wir mit unserer Expertise als Ansprechpartner bereit“, erzählt Frese. Egal, ob ein Ingenieur aus China in der Leitung ist oder ein Entwickler aus Stuttgart im WACKER-Labor noch dringend ein paar Bauteile vergießen lassen möchte.