Produktverantwortung

Forschung und Entwicklung

Mit seiner Forschung und Entwicklung verfolgt WACKER drei Ziele:

- Wir suchen nach Lösungen für die Bedürfnisse unserer Kunden, um einen Beitrag zu deren Markterfolg zu leisten.

- Wir optimieren unsere Verfahren und Prozesse, um in der Technologie führend zu sein und nachhaltig zu wirtschaften.

- Wir konzentrieren uns darauf, innovative Produkte und Anwendungen für neue Märkte zu schaffen sowie Zukunftsfelder zu bedienen. Dazu zählen der steigende Energiebedarf, die Urbanisierung, die Digitalisierung und der Wohlstandszuwachs.

Forschung entlang der Wertschöpfungskette

WACKER berücksichtigt Kriterien des Umwelt- und Gesundheitsschutzes sowie der Sicherheit in allen Stadien des Produktlebenszyklus. Bei jedem Forschungs- und Entwicklungsprojekt betrachten wir die Nachhaltigkeitsaspekte der neuen Produkte und Verfahren. Das beginnt beim Einsatz von Rohstoffen: Wir versuchen, möglichst geringe Mengen und ökologisch vorteilhafte Rohstoffe einzusetzen. Beispiele:

- Neuartige Siliconharze ersetzen organische Bindemittel in Compositen; bei der Produktion von Siliconharzen vermeiden wir organische Lösungsmittel.

- In der Produktfamilie VINNEX® hat WACKER ein Bindemittelsystem für Biokunststoffe weiterentwickelt. Damit lassen sich Polymere aus nachwachsenden Rohstoffen wie handelsübliche Thermoplaste verarbeiten. Das System verbessert die physikalischen Eigenschaften der Biokunststoffe und macht die Materialien untereinander kompatibel. Diese Polymerblends sind schlagzäher, schmelzstabiler oder flexibler als herkömmliche Biopolymere. Mit VINNEX® formulierte Blends lassen sich beispielsweise zu Verpackungsmaterialien für Nahrungsmittel, zu Einwegbesteck, Elektrogerätebauteilen und selbstzersetzenden Garten- und Agrargefäßen verarbeiten.

- WACKER POLYMERS legt einen seiner Forschungsschwerpunkt auf Polymere, die das Formulieren emissionsarmer Endprodukte ermöglichen. Damit können die Endprodukte die Anforderungen strengster Umweltsiegel erreichen. Im Sinne der Nachhaltigkeit haben wir Produkte entwickelt oder verbessert, die frei von alkylphenol-modifizierten Tensiden (APEO), arm an flüchtigen organischen Verbindungen (VOC) und weitgehend frei von Formaldehyd sind. Beispiele dafür sind VAE-Dispersionspulver (Vinylacetat-Ethylen) für Anwendungen in Zement sowie auf VAE-Dispersionen basierende Produkte, z.B. für die Teppichbeschichtung oder Dichtungsmassen.

WACKER ist bestrebt, seine Verfahren hinsichtlich Effizienz, Umweltschutz, Energieeinsatz und Kosten ständig zu optimieren. Beispiel: Um die Energiebilanz von Solarzellen zu verbessern und Kosten zu reduzieren, haben wir bei der Herstellung von Polysilicium daran gearbeitet, den Energieverbrauch weiter zu senken. WACKER POLYSILICON hat die Abläufe in seinem geschlossenen Produktionskreislauf weiter optimiert. So haben wir den Energieverbrauch in der Abscheidung und Konvertierung erneut gesenkt. Mit patentierten technologischen Entwicklungen und Prozessoptimierungen haben wir unseren spezifischen Energieverbrauch bei der Produktion von Polysilicium von 2005 bis 2013 um 29 Prozent reduziert. Dafür haben wir im Jahr 2014 den Energiepreis der Bayerischen Staatsregierung erhalten.

Ökologische Untersuchungen

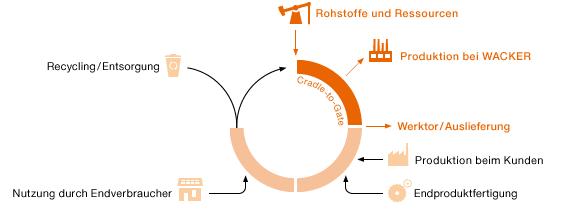

Unsere Produkte werden in der Regel von Geschäftskunden weiterverarbeitet und im Allgemeinen nicht direkt von Endverbrauchern genutzt. Mit unseren Ökobilanzen betrachten wir den Umwelteinfluss der Produkte entlang ihres Lebenswegs von der Herstellung bis zum Werktor (Cradle-to-Gate-Bilanzen). Diese Analysen ermöglichen uns, die Nachhaltigkeit unserer Produkte bzw. unserer Produktion zu bewerten und zu verbessern.

Im Berichtszeitraum hat z.B. WACKER POLYMERS die Ökobilanzdaten für homo- und copolymere Dispersionen sowie für Dispersionspulver aktualisiert. Der Geschäftsbereich hat weiter daran gearbeitet, in seiner Produktpalette die APEO-basierten Tenside (Alkylphenolethoxylate) zu ersetzen. Durch Optimierung der Produktionsverfahren wurde bei zahlreichen Dispersionen und Dispersionspulvern der Anteil an flüchtigen organischen Verbindungen (VOC) weiter deutlich reduziert. Beispiel: VINNAPAS® 5111 L ist ein VOC-reduziertes Dispersionspulver für die Formulierung selbstnivellierender Fußboden- und Spachtelmassen, die Umweltsiegeln wie EMICODE® EC1+ oder Blauer Engel entsprechen.

Produktlebenszyklus

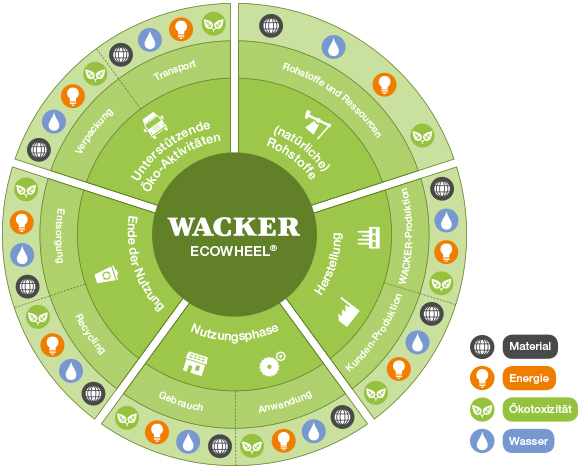

Das WACKER ECOWHEEL®

Mit dem WACKER® Eco Assessment Tool bewerten wir seit 2012 Chancen und Risiken der Produktpalette systematisch nach Umweltaspekten und stellen diese im sogenannten ECOWHEEL® dar. Dabei berücksichtigen wir Material-, Wasser- und Energieeinsatz sowie Ökotoxizität entlang des gesamten Produktlebenszyklus.

Forschungs- und Entwicklungsarbeit auf zwei Ebenen

WACKER forscht und entwickelt auf zwei Ebenen: im Zentralbereich Forschung und Entwicklung sowie dezentral in den Geschäftsbereichen. Der Zentralbereich koordiniert diese Arbeiten unternehmensweit und bindet andere Bereiche ein, beispielsweise die Ingenieurtechnik bei der Prozessentwicklung. Unsere Forschungs- und Entwicklungsprojekte stellen wir in einem Managementprozess konzernweit transparent dar. Das Projekt System Innovation (PSI), mit dem wir unsere Projekte steuern, haben wir im Jahr 2014 weiter optimiert. Dabei haben wir den Fokus darauf gelegt, die erfassten Daten noch stärker auf den Nutzen für Projekte und Portfolio zu fokussieren.

Im Jahr 2013 hatten wir die Initiative New Solutions gestartet. Das Ziel ist, technisch und kommerziell überlegene Lösungen für neue Anwendungen rasch zu entwickeln. Die Kompetenzen werden konzernweit bereichsübergreifend gebündelt und bedarfsgerecht eingesetzt. Im Jahr 2014 haben wir in diesem Programm zehn Projekte bearbeitet. Die Markt- und Technologieevaluierungen dazu zeigen mögliche Umsatzpotenziale im dreistelligen Millionenbereich auf. Erste Entwicklungen befinden sich in der anwendungstechnischen Prüfung bei Kunden.

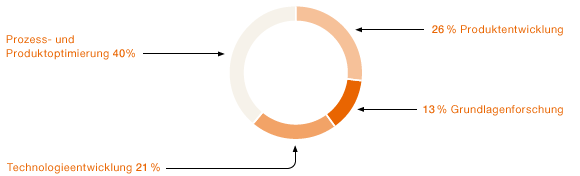

Struktur der Forschungs- und Enwicklungsaufwendungen

Die Aufwendungen für Forschung und Entwicklung (F&E) im Jahr 2014 betrugen 183,1 Mio. € (2013: 173,8 Mio. €). Die F&E-Quote – das Verhältnis der Forschungs- und Entwicklungsaufwendungen zum Konzernumsatz – lag 2014 mit 3,8 Prozent auf Grund der positiven Umsatzentwicklung leicht unter dem Vorjahr (2013: 3,9 Prozent). Ein Großteil unserer F&E-Kosten entfiel auf die Entwicklung neuer Produkte und Produktionsverfahren. Unsere Wissenschaftler arbeiteten im Jahr 2014 an rund 270 Projekten (2013: 260) auf mehr als 40 Technologieplattformen. Über 20 Prozent dieser Themen betreffen strategische Schlüsselprojekte. Unsere Zukunftsfelder, in denen wir arbeiten, beinhalten unter anderem die Themen Energie, Elektronik, Automobil und Bau, Produkte für Haushalt und Körperpflege sowie Nahrungsmittel und Biotechnologie.

Investitionen in Forschung und Entwicklung

Wir haben unter anderem Versuchsanlagen aufgebaut, mit denen wir Projektergebnisse aus dem Labormaßstab in den Produktionsmaßstab hochfahren oder Simulationsergebnisse bestätigen. Beispiele dafür sind die Polysiliciumabscheidung und -konvertierung sowie eine Anlage zur Herstellung elektroaktiver Siliconfolien. Der Zentralbereich Forschung und Entwicklung hat Laboranlagen aufgebaut, um nanostrukturiertes Silicium für Lithium-Ionen-Batterien herzustellen. Weitere Investitionen gingen in die Ausstattung der Labore, um z.B. Vollzellen von Lithium-Ionen-Batterien zu untersuchen.

Strategische Zusammenarbeit mit Kunden und Forschungseinrichtungen

Unsere Geschäftsbereiche betreiben eine anwendungsnahe Forschung und Entwicklung. Sie konzentrieren sich auf Produkt- und Prozessinnovationen in der Halbleitertechnologie, Silicon- und Polymerchemie, Biotechnologie sowie auf neue Verfahren zur Herstellung von polykristallinem Silicium. Um schneller und effizienter Forschungserfolge zu erzielen, kooperieren wir mit Kunden, wissenschaftlichen Instituten und Universitäten. Im Berichtszeitraum arbeitete WACKER bei rund 50 Forschungsvorhaben mit mehr als 40 internationalen Forschungseinrichtungen auf drei Kontinenten zusammen. Die Themen unserer Kooperationen sind unter anderem Stromspeicherung, Biotechnologie, Prozesssimulation sowie Prozessentwicklung. Im Bereich Prozessentwicklung haben wir neue Kooperationen mit Hochschulen in München und Stuttgart gestartet.

Wissenstransfer vor Ort

WACKER hat weltweit ein Netz von 21 technischen Kompetenzzentren geknüpft. Sie sind Bindeglieder zwischen Vertriebsniederlassungen und lokalen Produktionsstätten. In diesen Zentren passen Spezialisten Produkte an regionale Besonderheiten an, z.B. an klimatische Bedingungen, länderspezifische Normen und lokale Rohstoffe. Sie entwickeln Formulierungen für neue Produkte der Kunden oder optimieren bestehende Rezepturen.

Unter dem Namen WACKER ACADEMY bieten wir Foren zum branchenspezifischen Wissenstransfer zwischen Kunden, Vertriebspartnern und WACKER-Experten. Im Fokus stehen industriespezifische Trainings, die neben der Polymerchemie auch Siliconanwendungen abdecken, z.B. für die Kosmetik- und Farbenbranche. Die Nähe zu den Entwicklungs- und Testlabors fördert den Austausch und ermöglicht den Teilnehmern Praxistests vor Ort. Wir arbeiten mit firmeneigenen Forschungsstätten, aber auch mit Universitäten und Instituten zusammen, um unser Seminarangebot auf dem aktuellen Stand der Wissenschaft zu halten.

Öffentlich geförderte Forschungsprojekte

Einige unserer Forschungsprojekte wurden im Berichtszeitraum durch Zuwendungen von öffentlicher Hand gefördert. Beispiele:

- Beim Projekt MAI Speed fördert das Bundesministerium für Bildung und Forschung (BMBF) ein Teilprojekt mit Beteiligung von WACKER. Wir erforschen mit Partnern aus Industrie und Hochschule neue Materialien zum Einsatz im faserverstärkten Leichtbau z. B. für die Automobilindustrie.

- Im Projekt Si-HTF fördert das Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) die Entwicklung von umweltfreundlichen Hochtemperatur-Wärmeträgerölen für solarthermische Anlagen. WACKER entwickelt in diesem Projekt Hochtemperatur-Wärmeträgerfluide auf Siliciumbasis, die in solarthermischen Parabolrinnen-Kraftwerken eingesetzt werden können. Im Vergleich zu den bisherigen Wärmeträgersystemen soll mit diesen Produkten in zukünftigen Anlagen eine höhere Betriebstemperatur und damit höhere Effizienz ermöglicht werden. Dies kann die Kosten der Stromgestehung reduzieren. Besonders vorteilhaft an der neuen Lösung ist der breite Arbeitstemperaturbereich, durch den aufwändige Begleitheizungen entfallen. Wir prüfen auch den Einsatz in industriellen Wärmeträgeranwendungen.

- Der Geschäftsbereich WACKER SILICONES entwickelt im Projekt OPERA phosphoreszierende Polymere für LED-Anwendungen. Dieses Projekt wird auf europäischer Ebene des European Nanoelectronics Initiative Advisory Council (ENIAC) und national vom BMBF unterstützt.

- Im Forschungsverbund MAINPAGE, an dem WACKER mit zwei Projekten beteiligt war, förderte das BMBF die Entwicklung zukunftsweisender neuer Materialien für industrielle Photovoltaikanwendungen mit gesteigerter Energieeffizienz. WACKER POLYSILICON war für das Projekt zur Herstellung von granularem Polysilicium höchster Produktqualität verantwortlich. Siltronic steuerte die Forschungsarbeiten zum tiegelfreien kontinuierlichen Ziehverfahren für 200 mm Einkristalle mit granularem Silicium.

- Im Projekt Fusionsproteine förderten das Bundesministerium für Bildung und Forschung (BMBF) sowie das Bayerische Staatsministerium für Wirtschaft, Infrastruktur, Verkehr und Technologie (STMWi) die Optimierung der industriellen Produktion von Proteinen. Dies erfolgt durch Sekretion von Fusionsproteinen in speziellen E. coli-K12-Bakterienstämmen.

- Im Projekt Olefinische Fettsäuren förderte das Bundesministerium für Ernährung, Landwirtschaft und Verbraucherschutz (BMELV) neue Verfahren zur Spaltung, Umwandlung und Funktionalisierung von olefinischen Fettsäuren. Wir haben ein Verfahren entwickelt, mit dem olefinische Spezialchemikalien hergestellt werden können.

Unsere Geschäftsbereiche und die Zentrale Forschung haben im Jahr 2014 für weitere acht Projekte aus den Bereichen Leichtbau, Energiespeicherung, Biologics und Electronics bei öffentlichen Förderstellen Anträge eingereicht, über die noch entschieden wird. Wir koordinieren unsere extern geförderten Forschungsprojekte in unserem Fördermanagement. Es evaluiert mögliche Programme, meldet unsere Vorhaben an und tauscht sich mit dem Förderträger aus.

Unsere Mitarbeiter in der Forschung und Entwicklung

In der Forschung und Entwicklung waren im Jahr 2014 bei WACKER 1.061 Mitarbeiter (2013: 987 Mitarbeiter) beschäftigt. Dies sind 6,4 Prozent (2013: 6,2 Prozent) der Mitarbeiter im Konzern. Unsere Wissenschaftler und Ingenieure erforschen wissenschaftliche Grundlagen, entwickeln neue Produkte und Prozesse und verbessern bestehende Verfahren. Unsere Laboranten und Techniker in der Forschung und Entwicklung, in der Anwendungstechnik und Betriebsunterstützung arbeiten in unseren Labors, Produktions- und Pilotanlagen oder vor Ort in den Anlagen der Kunden. Unser sonstiges F&E-Personal baut unter anderem in den Werkstätten Forschungsequipment oder arbeitet in der Verwaltung, z. B. als Marktforscher oder Trendanalyst.

Wir honorieren den Einsatz unserer Forscher auch mit Auszeichnungen. Der Alexander Wacker Innovationspreis ging im Jahr 2014 an ein Projektteam für seine wegweisenden Arbeiten zum Sekretionssystem ESETEC® 2.0. Die Forscher haben das E. coli-basierte System zur Herstellung von Pharmaproteinen grundlegend analysiert und so weiterentwickelt, dass sich auch hochkomplexe Moleküle wie Antikörperfragmente kostengünstig und effizient produzieren lassen. Der nach dem Unternehmensgründer benannte Alexander Wacker Innovationspreis wird seit 2006 abwechselnd in den Kategorien Produktinnovation, Prozessinnovation und Grundlagenforschung verliehen. Im Jahr 2014 war der mit 10.000 € dotierte Preis für die Grundlagenforschung ausgeschrieben. Im Vorjahr ging der Preis in der Kategorie Prozessinnovation an ein Projektteam der Siltronic. Das Team hatte einen Prozess entwickelt, um Siliciumwafer für Hochleistungs-Bauelemente herzustellen. Dieser granulare Float-Zone-Prozess eröffnet technologische Perspektiven für den Markt spezieller Performance-Wafer.

WACKER-Vorstandsmitglied Auguste Willems (von links) mit den Gewinnern des Alexander Wacker Innovationspreises 2014: Dr. Carsten Bornhövd, Dr. Tobias Daßler und Dr. Günter Wich. Die Forscher hatten ein System zur Herstellung von Pharmaproteinen weiterentwickelt.

Mit dem Inventor Award zeichnet die Siltronic AG Mitarbeiter aus, die technologische Innovationen hervorgebracht haben. Acht Mitarbeiter haben im Jahr 2014 diesen Preis für Ideenreichtum und konsequente Umsetzung ihrer Projekte erhalten, mit denen sie Prozesse der Waferbearbeitung optimierten. Die beiden Preisträger im Jahr 2013 verbesserten mit ihren Projekten in der CMP-Reinigung (chemisch-mechanisches Polieren) und in der Badreinigungsanlage Prozesse der abschließenden Waferbearbeitung. Der Siltronic Inventor Award wird in den jeweils mit 10.000 € dotierten Kategorien „Wichtigste Erfindung“ und „Bester Erfinder“ vergeben.

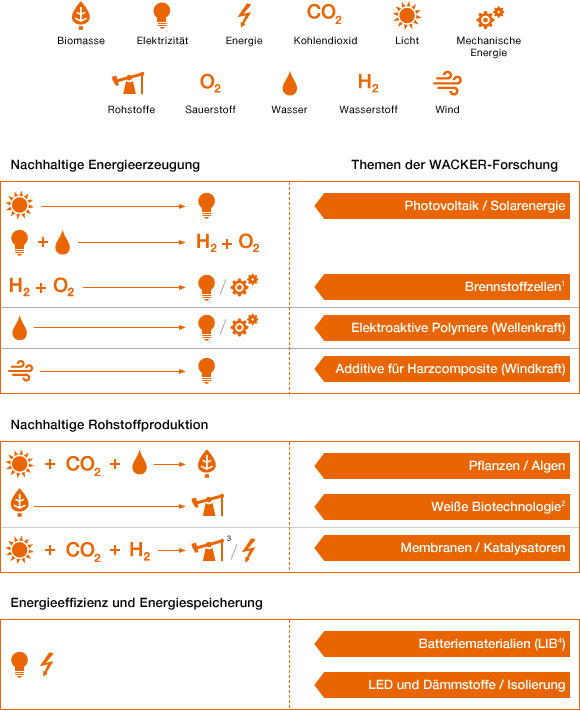

Forschen für eine nachhaltige Entwicklung

1 Brennstoffzellenprojekt beendet

2 Auslizensierung

3 Methan

4 Lithium-Ionen-Batterien (LIB)

Ausgewählte Themen der Zentralen Forschung

Besonderes Augenmerk legen wir bei der Forschung auf die Themen Energiespeicherung und Erzeugung regenerativer Energie. Weitere Schwerpunkte unserer Forschungs- und Entwicklungsarbeit sind die Zukunftsfelder Consumer Care, Biotechnologie und Bauanwendungen.

Beim Thema Energie haben wir uns weiter mit dem Speichern von Strom und der Energiewandlung befasst. Wir beschäftigen uns mit Materialien für Lithium-Ionen-Batterien (LIB), um diesen Batterietyp für den Einsatz in Konsumgütern und Autos weiterzuentwickeln. Einen weiteren Schwerpunkt setzen wir auf den Leichtbau, durch den mit leichteren Bauelementen – z.B. für die Fahrzeug- und Luftfahrtindustrie – Rohstoffe und Energie eingespart werden können. Wir entwickeln hierzu Bausteine für Verbundwerkstoffe (Composites).

Wir haben nanoskalige Siliciumstrukturen und Bindemittel für den Einsatz in Anoden von Lithium-Ionen-Batterien entwickelt. Mit diesen Anoden haben wir in Tests eine gute Zyklenbeständigkeit bei der Be- und Entladung der Batterien erzielt: Sie haben im Vergleich zu handelsüblichen Anoden eine deutlich erhöhte spezifische Kapazität. Neue Additive entwickeln wir auch im vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekt SafeBatt, um die Sicherheit von Lithium-Ionen-Batterien zu erhöhen.

Silicone eignen sich auf Grund ihrer guten Gaspermeabilität als Membranmaterial für unterschiedlichste Anwendungen. In Kombination mit gasselektiven Materialien könnten solche Membranen in der Gasseparation Anwendung finden. Die hydrophobe Eigenschaft von Siliconfilmen bei gleichzeitig hoher Wasserdampfdurchlässigkeit macht diese Materialien auch für Textilanwendungen oder Luftfiltersysteme interessant. In einem Entwicklungsprojekt prüfen wir die Möglichkeiten, solche Materialsysteme anzuwenden.

Nachhaltige Produkte

In den vergangenen zwei Jahren hat WACKER eine Reihe von Produkten entwickelt, die einen Beitrag zur Nachhaltigkeit leisten. Einige Beispiele für die Zukunftsfelder Energie, Urbanisierung, Digitalisierung und Wohlstandszuwachs zeigen wir hier auf.

Energie

Die Energiequellen der Zukunft heißen Sonne, Wind, Wasser, Biomasse und Geothermie. Zur ihrer effizienten Nutzung leistet WACKER wichtige Beiträge. WACKER SILICONES hat die Forschungsarbeiten an elektroaktiven Siliconpolymeren vorangetrieben. Sie dienen in Form sehr dünner Filme zur Energiegewinnung und werden auch für Aktoren und Sensoren eingesetzt. Im Jahr 2014 entwickelte WACKER mit einem Partner einen neuartigen Algen-Bioreaktor. Herzstück der Innovation sind hochtransparente Silicon-Schläuche von WACKER.

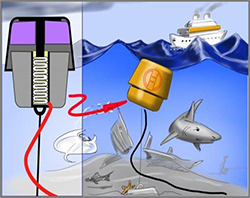

Umwandlung von Meereswellenkraft in elektrischen Strom

Mit wartungsarmen Generatoren auf Basis elektroaktiver Polymere aus ELASTOSIL® Film Siliconfolien kann die Kraft von Meereswellen in Energie umgewandelt werden. Das einfache, aber geniale Prinzip dieses „Sandwichs“ aus Siliconfolie und Elektroden: Die Bewegung der Wellen zieht eine Siliconfolie auseinander und komprimiert sie wieder; durch die Bewegung entsteht elektrische Energie.

Bei der Umwandlung von Meereswellenenergie in elektrischen Strom können Siliconfolien eine tragende Rolle spielen. Im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts EPoSil entwickelt ein von der Robert Bosch GmbH angeführtes Konsortium aus Industrie und Forschung die Grundlagen für Meereswellenkraftwerke. WACKER ist als Projektmitglied für die Entwicklung und Herstellung der Siliconfolien ELASTOSIL® Film verantwortlich.

Weil Siliconelastomere elektrisch isolieren, gute dielektrische Eigenschaften besitzen und mechanische Langzeitbelastungen nahezu ermüdungsfrei verkraften, lässt sich ELASTOSIL® Film als dielektrische Präzisionsschicht in elektroaktiven Polymeren (EAP) einsetzen. EAPs verändern ihre Form, wenn elektrische Spannung anliegt. Basierend auf diesem Prinzip lassen sich mit den Siliconfolien neuartige Sensoren, Aktoren und Generatoren entwickeln. Mögliche Anwendungen reichen von intelligenten Druck- und Dehnungssensoren über elektrische Relais bis hin zu Ventilen und Schlauchpumpen. Als Bestandteil von „künstlichen Muskeln“ in Aktoren können Siliconfolien dazu beitragen, nicht nur lineare Bewegungen, sondern auch natürliche Bewegungsformen nachzubilden.

Die biokompatible Variante SILPURAN® Film eignet sich für den Einsatz in Herz-Lungen-Maschinen oder zur Herstellung von atraumatischen Wundpflastern. ELASTOSIL® Film und SILPURAN® Film werden ohne den Einsatz von Lösemitteln unter Reinraumbedingungen hergestellt.

Für moderne Techniken zum Fördern von Öl und Gas entwickeln wir Siliconharze, die zum Modifizieren der abstützenden Bindemittel dienen. Der Siliconöl-Demulgator WACKER® SG 3377 sorgt für eine wirksame Aufspaltung des Rohöls, wenn das Öl-Wasser-Gemisch nicht die erforderlichen Prozesstemperaturen besitzt – ein Problem, das beispielsweise auf Off-Shore-Förderplattformen auftritt. Das Produkt zeigt auch bei Temperaturen unter 40 °C eine herausragende Leistung und reduziert den Wasseranteil im Rohöl auf ein Prozent. Die Ölanteile im Wasser liegen bei unter 10 ppm.

WACKER setzt sich intensiv für eine klimaschonende Mobilität ein – ob in der Batterieforschung oder als Hersteller von High-Tech-Materialien für Elektrofahrzeuge. Spezialsilicone halten den höheren Temperaturen stand, die durch den Trend zum treibstoffsparenden Downsizing im Motorraum entstehen. Carbonfaserverstärkte Kunststoffe (CFK) mit Siliconen als Faserbeschichtung wiegen 80 Prozent weniger als Stahl. Damit sind sie im Automobilbau ein wichtiger Baustein zur Erzielung größerer Reichweiten für Elektrofahrzeuge oder für geringeren Verbrauch bei Verbrennungsmotoren.

Wir haben hochtransparente Flüssigsilicone für Beleuchtungen weiterentwickelt und unterstützen energieeffiziente Scheinwerfertechnologien für Kraftfahrzeuge auf LED-Basis mit hochtransparenten Siliconkautschuken, aus denen Elemente für die Sekundäroptik hergestellt werden. Die enorme Leistungssteigerung von LEDs innerhalb der letzten Jahre führte dazu, dass organische Werkstoffe dem Wärme- und Lichtfluss nicht mehr standhalten. Daher werden Hochleistungs-LEDs mit Silicon als hitze- und lichtstabilem Verguss- und Optik-Material hergestellt. Mit Siliconelastomeren der Reihe LUMISIL® ist es möglich, frei liegende Linsen direkt auf dem LED-Chip in einem Arbeitsgang zu erzeugen. Auf diese Weise können LED-Bauteile in sehr großen Stückzahlen mit geringem Anlagen- und Prozessaufwand hergestellt werden.

Sicherer, sauberer Strom aus Wind spielt auch für WACKER eine tragende Rolle. Die Windräder der Windmühlen bestehen aus Halbschalen von Composite-Werkstoffen, die miteinander verklebt werden. Dafür sind High Impact Modifier für Windenergieanlagen notwendig. WACKER präsentiert mit den Schlagzähmodifikatoren VENTOTEC® eine neue Produktgeneration zur Optimierung von Reaktivharzen. Die pulverförmigen Additive verbinden die zwei Technologien zur Herstellung von Siliconen und organischen Polymeren in einem Produkt. Das Ergebnis ist ein Hybridprodukt, das Klebschichten langlebiger und sicherer macht. Die Additive verbessern die Schlagzähigkeit von Epoxidharzen und anderen Duroplasten deutlich.

Polysilicum: energiegewinnende Solaranlagen

WACKER ist einer der weltweiten Hauptlieferanten von Polysilicium für die Herstellung von Solarmodulen. Wir haben unsere Produktionskapazitäten für polykristallines Reinstsilicium im Berichtszeitraum weiter ausgebaut, um am Wachstum der Photovoltaikindustrie teilzuhaben und den Umstieg auf erneuerbare Energien zu unterstützen.

Polysilicium ist ein hochreines Material, das aus Trichlorsilan in Form von Stäben abgeschieden und für die Weiterverarbeitung zu Bruchstücken zerkleinert wird. Unsere Kunden produzieren daraus mono- oder multi-kristalline Solarwafer, aus denen Solarmodule z.B. für Hausdächer entstehen. Im Berichtszeitraum haben wir unseren Technologievorsprung bei der Produktion von Polysilicium weiter ausgebaut. Dabei geht es darum, den Abscheideprozess von Silicium und den geschlossenen Produktionskreislauf zu verbessern. Er reicht vom metallischen Silicium über das Reinstsilicium für Photovoltaik und Elektronik bis hin zu Siliconen und pyrogener Kieselsäure.

Die technologische Entwicklung der Solarmodule macht weiterhin enorme Fortschritte. Die Waferdicke wurde reduziert: von 450 µm im Jahr 1995 auf 250 µm im Jahr 2005 bis auf unter 200 µm im Jahr 2010. Aktuell liegen Standarddicken im Bereich von 180 µm. Parallel wurde der Zellenwirkungsgrad erhöht. Bei multikristallinen Standardzellen liegt er mittlerweile im Bereich um 18 Prozent, bei monokristallinen deutlich über 19 Prozent. Wirkungsgrade monokristalliner Hochleistungszellen (High Efficiency Cells) reichen von über 20 bis zu 25 Prozent.

Die Energierückflusszeit – also die nötige Betriebsdauer einer Photovoltaikzelle, um den Energieaufwand ihrer Herstellung zu erzeugen – hat sich weiter verkürzt. Sie liegt nun, je nach geografischer Lage der installierten Solarzellen, zwischen sechs (Sahara) und 18 Monaten (Nordeuropa). 6.000 Tonnen CO2 verhindert jede Tonne Polysilicium, die in Solarmodulen eingesetzt wird. (Quelle: Studie des Karlsruhe Institute of Technology von 2011.)

Dispersionspulver für die Gebäudeisolierung: energieeffizientes Bauen

Energiesparen – auch und gerade beim Bau – ist ein weltweiter Trend geworden. Hinzu kommt der Klimawandel, der nicht nur eine Dämmung gegen Kälte, sondern auch gegen Hitze notwendig macht. VINNAPAS®-Dispersionspulver lässt Klebemörtel auf Wänden sowie auf dem Isolationsmaterial in Wärmedämmverbundsystemen (WDVS) haften. In der Armierungsschicht erhöht das Dispersionspulver die Haftung und die Schlagfestigkeit. Vor Feuchtigkeit in der Schlussbeschichtung schützen insbesondere hydrophob wirkende VINNAPAS®-Dispersionspulver.

Moderne Wärmedämmverbundsysteme (WDVS) zur Isolierung von Gebäuden bestehen aus einem mehrschichtigen Materialverbund. Doch erst durch den Zusatz von Dispersionspulver entsteht ein dauerhaft stabiles Dämmsystem.

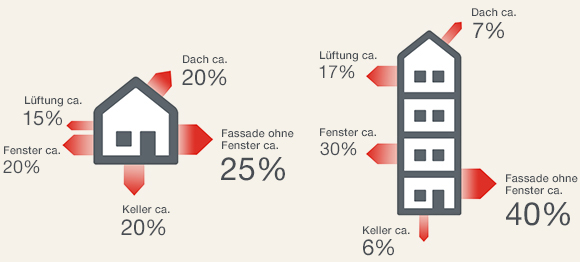

Das Potenzial, den Ausstoß von Treibhausgasen mit WDVS nachhaltig zu senken, ist groß. Mehr als die Hälfte des Energiebedarfs eines Gebäudes entfällt auf Heizung oder Klimaanlagen. Ein Großteil dieser Energie geht über Fassaden verloren, wenn das Haus ungenügend gedämmt ist. Bis zu 50 Prozent geringer werden die Heizkosten eines Gebäudes durch ein Wärmedämmverbundsystem.

Die Deutsche Energie-Agentur (dena) hat berechnet, wie groß die Sparpotenziale allein durch Dämmmaßnahmen sind: Während bei einem ungedämmten Einfamilienhaus pro Jahr über 10.000 Kilowattstunden Heizenergie durch die Wände entweichen, sind es nach der Außenwanddämmung nur noch 2.200 Kilowattstunden.

Fast 80 Prozent der in einem Gebäude verbrauchten Energie benötigen wir zum Heizen. Über die Gebäudehülle geht die meiste Heizenergie verloren. Bei einem freistehenden Einfamilienhaus sind das durchschnittlich 25 Prozent. Bei einem Wohnhaus mit zehn Geschossen gehen 40 Prozent der Heizenergie über die Fassade verloren. (Quelle: Qualitätsgedämmt e.V.)

Mehr als 80 Prozent der Wohngebäude in Deutschland wurden vor der Einführung der dritten Wärmeschutzverordnung von 1995 errichtet. Zwei von drei dieser Gebäude bedürfen einer energetischen Sanierung. Würde man alle Wohngebäude auf das Niveau der Energieeinsparverordnung 2009 sanieren, ließen sich jährlich 357 TWh Heizenergie einsparen. Allein auf die Gebäudedämmung würde ein Einsparpotenzial von 177 TWh entfallen. Das ist 1,8-mal so viel Energie, wie die deutschen Atomkraftwerke pro Jahr erzeugen.

Die höchsten Energieeinsparungen an bestehenden Häusern bis Baujahr 1993 lassen sich mit energetischen Sanierungsmaßnahmen an der Gebäudehülle erzielen, insbesondere an der Fassade. Die Klimabilanz der letzten 35 Jahre für Fassadendämmsysteme in Deutschland kann sich sehen lassen:

- 997 Mio. m2 Fassadendämmung

- entsprechen 92 Mrd. Liter weniger Heizöl

- entsprechen 279 Mio. Tonnen weniger CO2

(Quelle: Qualitätsgedämmt e.V.)

Etwa 20 bis 30 Prozent der Heizenergie geht durch schlecht isolierte Fenster verloren. ELASTOSIL®-Siliconkautschuk dichtet Fenster ab, ist wetterfest und hält Temperaturschwankungen stand.

Urbanisierung und Bau

Mehr als die Hälfte der Menschheit lebt heute in Städten. Das stellt unser Zusammenleben vor neue Herausforderungen. Die Infrastruktur muss ressourcensparender, das Bauen intelligenter und die Materialien müssen leichter werden. Als ein weltweit führender Hersteller von Bauchemie-Produkten trägt WACKER zur Entwicklung lebenswerter Städte bei. Ein Beispiel, das gerade auch für Städte in Schwellenländern mit Wassermangel von großer Bedeutung ist: Mit Dichtungsschlämmen auf Basis von WACKER-Bindemitteln lassen sich Kanäle sicher und wirtschaftlich abdichten und somit Wasserverluste durch marode Kanäle vermeiden.

VINNAPAS®-Dispersionen und -Dispersionspulver werden in der Bauindustrie als polymere Bindemittel eingesetzt (u.a. Fliesenkleber, Selbstverlaufsmassen, Innenwandfarben). Sie ermöglichen das Formulieren von Produkten mit reduzierten VOC-Emissionen. Damit können diese bauchemischen Produkte strenge Umweltstandards erreichen, wie den EMICODE®-Emissionsstandard der Gemeinschaft Emissionskontrollierte Verlegewerkstoffe e.V. Im Berichtszeitraum haben wir ein neues Dispersionspulver für die Formulierung kosteneffizienter und gleichzeitig emissionsarmer Selbstverlaufsmassen vorgestellt: Mit VINNAPAS® 4220 L lassen sich Selbstverlaufsmassen herstellen, die glatte, gleichmäßige Oberflächen erzeugen und den Anforderungen von Umweltsiegeln wie EMICODE® EC1+ entsprechen.

Dispersionen für umweltfreundliche Farben

VINNAPAS®-Dispersionen dienen unter anderem als Bindemittel in Farben für Innenwände. Besonders umweltfreundlich sind Dispersionen, die ohne Formaldehyd emittierende Stoffe oder APEO-basierte Tenside (Alkylphenolethoxylate) hergestellt werden und nur geringe Mengen an flüchtigen organischen Verbindungen (VOC) enthalten. Ein VOC-Gehalt unter 1g/l bei Innenwandfarben sorgt für ein angenehmes, gesundes Raumklima. Im Berichtszeitraum haben wir die Polymerdispersion VINNAPAS® EF 3818 zur Formulierung geruchsarmer und VOC-reduzierter Innenfarben auf den Markt gebracht. Diese Dispersion wird ohne Verwendung von APEO, Weichmachern oder Lösemitteln hergestellt.

Dispersionspulver für Fliesenkleber, Boden- und Dämmsysteme

Weltweit boomen die Ballungszentren. Wo es in der Fläche eng wird, wachsen die Bauwerke in die Höhe. Das stellt neue Anforderungen an die Materialien. VINNAPAS®-Dispersionspulver erlauben die Verwendung von Dämmplatten aus unterschiedlichen Materialien, auch aus nachwachsenden Rohstoffen, wie Kork oder Holzwolle.

Das Dispersionspulver VINNAPAS® 8620 E haben wir im Berichtszeitraum zur Formulierung hochwertiger und gleichzeitig emissionsarmer Fliesenkleber auf den Markt gebracht. Damit lassen sich auch großformatige oder sehr dünne Fliesen sowie Materialien aus Porzellan oder Naturstein sicher verkleben. Das Produkt ist frei von weichmachenden Additiven.

Siliconharzfarben: langfristiger Fassadenschutz

Auf Basis von quarzähnlichen Strukturen hergestellte Produkte der Marke SILRES® BS wirken in Fassadenfarben und -putzen schützend. Die Fassaden bleiben länger schön und sind besser gedämmt. Dadurch steigt die Energieeffizienz. Siliconharzfarben lassen Wasserdampf passieren, was auch das Raumklima verbessert.

Ein Anstrich mit hochwertigen Siliconharzfarben senkt den Wärmeverlust von Fassaden um bis zu 40 Prozent. Feuchte Wände kühlen schneller aus – Siliconharze schützen das Mauerwerk vor Feuchtigkeit. Im Durchschnitt verringert ein Siliconharzfarbenanstrich den Heizwärmebedarf um 4,6 Prozent. Bis zu 25 Jahre länger wird der Renovierungszyklus von Fassaden durch Siliconharzfarben und -putze. Bei denkmalgeschützten Gebäuden, an denen Wärmeverbundsysteme nicht angebracht werden können, sind Siliconharzfarben eines der wenigen Mittel, um die Energiebilanz zu verbessern.

Gipstrockenmörtel, die mit SILRES® BS PULVER S formuliert werden, lassen sich schnell und staubfrei mit Wasser anrühren. Das Additiv ist umweltverträglich und eignet sich für Innenräume: Es spaltet weder Alkohol ab, noch setzt es andere leichtflüchtige organische Verbindungen (VOC) frei.

Digitalisierung

Die Siltronic AG ist einer der Weltmarktführer für Wafer aus Reinstsilicium und Partner vieler führender Chiphersteller. Sie entwickelt und produziert Wafer mit Durchmessern bis zu 300 Millimeter an Standorten in Europa, Asien und USA. Wafer werden aus Siliciumstäben geschnitten. Aus den Scheiben werden Chips für elektronische Bauteile hergestellt. Sensoren, Leistungsbauelemente, Mikrocontroller und andere Elektronikchips sorgen dafür, dass moderne Elektrogeräte, Hybrid- und Elektrofahrzeuge sicher und sparsam sind.

Die Leistungsfähigkeit von Halbleiterbauteilen verdoppelt sich etwa alle zwei Jahre. Ein Schlüsselparameter für die Leistungssteigerung sind Strukturbreiten auf dem Siliciumwafer – sie sind die Basis dafür, wie viele Transistoren pro Quadratzentimeter auf einem Bauteil untergebracht werden können. Die aktuell gängigen Strukturbreiten in der Halbleiterindustrie von 22 und 16 Nanometer (nm) werden derzeit zunehmend von 11 nm abgelöst. In den kommenden Jahren werden sie dann auf 8 nm zurückgehen; Siltronic entwickelt derzeit Verfahren zur Produktion von 300 mm Wafern, die für diese Design-Rule (Strukturbreite von Elektronikchips) genutzt werden. Im Berichtszeitraum hat das laufende Geschäft mit 11 nm Scheiben weiter zugenommen und wir haben die Technologie für 8 nm Wafer weiterentwickelt. Auch an Wafern für Power- und LED-Anwendungen haben wir gearbeitet

Unsere hochtransparenten Silicongele kommen in energiesparenden Displays und Touchscreens mobiler Elektronikgeräte zum Einsatz.

Wohlstandszuwachs

Fast überall auf der Welt wächst der Wohlstand. Damit steigen die Ansprüche an Wohnen, Essen, Gesundheit und Komfort. In all diesen Bereichen treibt WACKER Innovationen voran. Denn wir wollen den Wohlstandszuwachs, insbesondere in den Schwellenländern auch in Zukunft begleiten – mit Produkten, die wir energie- und ressourcenschonend herstellen. Dazu gehören Polymere, z.B. für die Papier- und Verpackungsindustrie. Und Cyclodextrine, z.B. für Lebensmittel.

Im Berichtszeitraum haben wir im Zukunftsfeld Wohlstandszuwachs Produkte mit nachhaltigen Komponenten auf den Markt gebracht. Beispiel Medizintechnik: Chirurgen nutzen neuerdings Silicone von WACKER als Baumaterial für Gewebeimitate. Bei der Abgrenzung von Tumoren und gesundem Gewebe wurden in Experimenten ELASTOSIL® RT 601 und ELASTOSIL® P 7676 eingesetzt. Für moderne Wundauflagen haben wir das hautverträgliche Siliconadhäsiv SILPURAN® 2112 entwickelt. Der Siliconkleber SILPURAN® 2438 ADH eignet sich für das Verkleben von Textilien und Verbundmaterialien, z.B. beim Prothesenbau. Auch dieses Produkt ist biokompatibel und hautverträglich.

Der Geschäftsbereich WACKER BIOSOLUTIONS hat unter dem Markennamen HTEssence® naturidentisches Hydroxytyrosol für Nahrungsergänzungsmittel und Kosmetika auf den Markt gebracht. Hydroxytyrosol ist ein Antioxidans, das positiv auf Blutdruck, Gelenke, Immunsystem und Herz/Kreislauf wirkt. Als freier Radikalenfänger kann es die Alterung der Haut bremsen und die Hautfarbe aufhellen.

Wir haben Produkte für Nahrungsergänzungsmittel entwickelt, die die Aufnahmefähigkeit (Bioverfügbarkeit) von Wirkstoffen verbessern. Mit dem Cyclodextrin CAVAMAX® W8 können wir die Bioverfügbarkeit von Curcumin um das 40-Fache steigern. Curcumin als biologisch aktiver Bestandteil von Gelbwurz ist ein starkes Antioxidans mit entzündungshemmenden, antibakteriellen und hypoallergenen Eigenschaften. Weil Curcumin sehr hydrophob ist, wird es im menschlichen Blutkreislauf nur schlecht aufgenommen.

Das Alpha-Cyclodextrin CAVAMAX® W6 weist neben seiner anerkannten Funktion als Ballaststoffquelle eine stabilisierende Eigenschaft auf, die weitere innovative Lebensmittelanwendungen ermöglicht. Das Produkt stellt eine rein vegane, cholesterinarme Alternative zu Kaseinat in Kokosmilchpulvern dar und ermöglicht die Herstellung von Dessertcremes oder Fruchtmousse ohne Zugabe von Fett oder Eiern.

Die Kommission der Europäischen Union bescheinigte im Berichtszeitraum Alpha-Cyclodextrin einen nachweislich gesundheitsfördernden Effekt (Health Claim). Das EU-Gutachten bestätigt, dass Alpha-Cyclodextrin den Blutzuckeranstieg nach stärkehaltigen Mahlzeiten verringern kann. Die EU-Kommission folgt damit der Empfehlung der European Food Safety Authority (EFSA). Nun dürfen Lebensmittelhersteller bei Verwendung von Alpha-Cyclodextrin als Ballaststoff dessen blutzuckersenkenden Einfluss auf ihrer Produktverpackung angeben. Alpha-Cyclodextrine sind ringförmige, vegetarische Moleküle aus nachwachsenden Rohstoffen wie Kartoffeln oder Mais. Sie kommen als Ballaststoff z.B. in Getränken, Molkereiprodukten, Müsliriegeln oder Frühstückszerealien zum Einsatz.

Unsere Forscher bei Wacker Biotech haben die E. coli-basierte Sekretionstechnologie zur Herstellung von Pharmaproteinen verbessert. Mit ESETEC® 2.0 bieten wir nun ein effizientes Verfahren an, um Antikörperfragmente für medizinische Therapien mit hohen Ausbeuten herzustellen. Die Erstanwendung erfolgte für die US-amerikanische Firma MedImmune, ein Tochterunternehmen von AstraZeneca. Diese Weiterentwicklung wurde mit dem Alexander Wacker Innovationspreis 2014 in der Kategorie Grundlagenforschung prämiert.

Wacker Biotech und XL-protein GmbH haben mit Hilfe der WACKER-Sekretionstechnologie ESETEC® und der PASylation® von XL-protein gezeigt, dass Antikörperfragmente mit deutlich verbesserte Wirkdauer effizient hergestellt werden können. Wir haben dazu eine bakterielle Zelllinie entwickelt und das PASylierte Antikörperfragment mit hoher Ausbeute produziert. Es wird als Arzneimittel gegen Autoimmunerkrankungen geprüft. Mit Metheresis Translational Research hat Wacker Biotech auf Basis von ESETEC® eine Zelllinie zur Herstellung eines Antiköperfragments für ein Krebsmedikament entwickelt.

In Asien, vor allem auf dem wichtigen Markt Indien, wird noch viel von Hand gewaschen. Im Berichtszeitraum haben wir die SILFOAM® Single-Rinse-Technology entwickelt: Dank Antischaummittel im Waschmittel muss nur einmal gespült werden; dies spart Wasser.

Das neue Siliconimprägniermittel WACKER® HC 321 ermöglicht die Herstellung von Reinigungsmitteln, die Textilien und anderen Substraten eine ausgeprägt wasserabweisende Oberfläche verleihen. Als wässrige Siliconemulsion ist WACKER® HC 321 für lösemittelfreie Produkte im Haushalt konzipiert.

GENIOPLAST® Pellet P plus ist als Kunststoffadditiv für den Kontakt mit Lebensmitteln zugelassen. Es eignet sich zur Herstellung beispielsweise von Küchengeräten oder Verpackungen. Das Additiv unterstützt die Wirkung flammhemmender Zusatzstoffe. Aufgrund der glatten Oberflächen, die das Additiv bewirkt, sind beispielsweise Kühlschrank-Einsätze besonders leicht zu reinigen. Als Prozesshilfsmittel für Compoundierer senkt das Produkt den Energiebedarf, erhöht den Durchsatz und verringert Ausschuss.

Das monomere Arylalkoxysilan GENIOSIL® XL 70 haben wir als Wasserfänger für silanvernetzende Kleb- und Dichtstoff-Formulierungen konzipiert. Es eignet sich vor allem für Produkte, deren Anwendung nicht zu Geruchsbelastungen führen darf, z.B. bei Klebstoffen für Parkett oder Flüssigabdichtungen, die großflächig verarbeitet werden. Als Bindemittel für wasserbasierte Klebstoffe haben wir im Berichtszeitraum die Dispersionen VINNAPAS® EP6300 und VINNAPAS® EP7000 auf den Markt gebracht; sie sind frei von alkylphenol-modifizierten Tensiden (APEO).

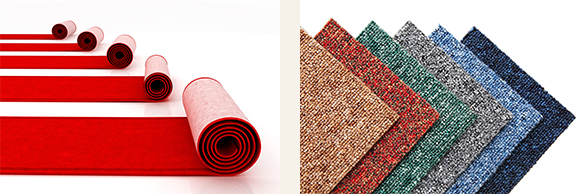

Wegen ihrer großen Oberfläche können Bodenbeläge flüchtige organische Verbindungen (VOC) in die Umgebung abgeben. VAE-Dispersionen der Marke VINNAPAS® emittieren als Bindemittel für Teppichbeschichtungen kaum flüchtige organische Stoffe, sind schwerer entflammbar und nahezu geruchsfrei. Mit VINNAPAS® CA 55 als Bindemittel lassen sich sowohl der Vorstrich als auch der Zweitstrich zur Verklebung von Teppichrücken formulieren, die z.B. im Wohnbereich eingesetzt werden. Solche Bodenbeläge, die das GUT-Signet der Gemeinschaft umweltfreundlicher Teppichboden e.V. führen, haben umfangreiche Schadstoffprüfungen bestanden.