An jedem Standort – Produktion auf Weltklasseniveau

Jeremy Reed kennt jeden Winkel, jedes Ventil und jede Rohrleitung auf dem Produktionsgelände von WACKER in Calvert City, einem kleinen Ort im US-Bundesstaat Kentucky. 2015 war er verantwortlich für die Inbetriebnahme des neuen Dispersionsreaktors mit 85.000 Tonnen Jahreskapazität, den hier alle Mitarbeiter nur CC6 nennen. Das Werk in Calvert City ist die größte Anlage für VAE-Dispersionen in Amerika. Hier werden jedes Jahr mehrere hunderttausend Tonnen Dispersionen der Marke VINNAPAS® hergestellt. Jetzt gehört Reed einem internationalen Team von Produktionsfachleuten an, die alle Werke von WACKER POLYMERS auf Weltklasseniveau bringen wollen.

360-Grad-Vergleich über alle Werke

Schon jetzt laufen die Anlagen an den deutschen Standorten Burghausen und Köln, in Nanjing, China, Ulsan, Südkorea und Calvert City hocheffizient. Um aber noch besser zu werden, hat der Geschäftsbereich WACKER POLYMERS im Jahre 2017 ein Programm initiiert, damit alle Hebel genutzt werden, um die Produktivität und Produktionssicherheit weiter zu erhöhen. Wenn das ambitionierte Ziel der Umsatzverdoppelung in den nächsten zehn Jahren erreicht werden soll, fällt der Produktion dabei eine herausragende Rolle zu.

„Wir lernen enorm viel voneinander und wir spornen uns gegenseitig an, um die besten Ergebnisse zu erzielen.“

Jeremy Reed, Leiter der Produktionstechnologie in Calvert City

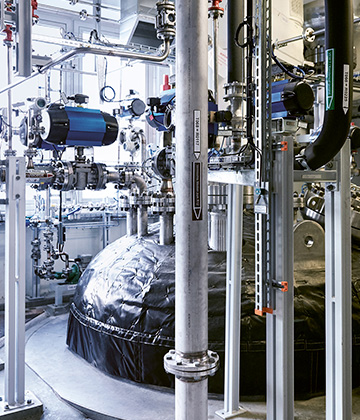

Produktion auf Weltklasseniveau: Hier der neue Dispersionsreaktor in Burghausen.

Am Anfang dieses Programms stand eine systematische und umfassende Analyse der einzelnen Werke. Dabei wurden zehn Kriterien untersucht – von der Sicherheit und Effizienz der Produktionsanlagen über die Rohstoffversorgung, die Infrastrukturbedingungen und die Logistik im und außerhalb des Werks bis hin zur Nachhaltigkeit in der Produktion. Diesen 360-Grad-Vergleich hat der Geschäftsbereich Anfang 2018 abgeschlossen. Im nächsten Schritt werden jetzt die einzelnen Standorte bei jedem der untersuchten Kriterien daraufhin bewertet, wo sie die hohen Anforderungen schon erfüllen und wo sie noch Verbesserungspotenzial haben. Danach wird geprüft, wie sich vorbildliche Prozesse (Best Practice) auf andere Standorte übertragen lassen. Wesentlich ist dabei, die unterschiedlichen Komplexitäten in den Werken zu berücksichtigen, denn nicht an allen Standorten werden die gleichen Produkte hergestellt. Wo sie nicht über die notwendigen Ressourcen für eine optimale Umsetzung verfügen, können die jeweiligen Werkleiter und Produktionsverantwortlichen vor Ort in Zukunft standortübergreifend unterstützt werden.

„Es macht wenig Sinn, dass jeder das Rad neu erfindet.“

Jeremy Reed

Für Jeremy Reed ist vor allem der intensive Austausch mit den Produktionsexperten der anderen Standorte von größter Bedeutung. „Wir lernen enorm viel voneinander und spornen uns gegenseitig an, um die besten Ergebnisse zu erzielen“, sagt er. Das vernetzte Wissen seiner Kollegen ist digital verfügbar und wird über alle Standorte hinweg gebündelt. „Es macht wenig Sinn, dass jeder das Rad neu erfindet“, sagt Reed. Das Programm dient aber auch dazu, andere Unternehmen der Branche auf Distanz zu halten. Spitzenqualität und Standorte auf Weltklasseniveau sind die beste Immunisierung gegen Wettbewerber.

Jeremy Reed, Leiter der Produktionstechnologie in Calvert City.