Tennessee – Hochtechnologie auf der grünen Wiese

Das neue Polysiliciumwerk im US-Bundesstaat Tennessee ist aus drei Gründen ein historischer Meilenstein für WACKER. Es ist erstens die bislang größte Einzelinvestition des gerade 100 Jahre alt gewordenen Unternehmens. Der neue Standort ist zweitens ein klares Bekenntnis zu Nordamerika als Schlüsselregion neben Europa und Asien. Drittens ist das komplett auf der grünen Wiese gebaute Werk, das rund 650 Arbeitnehmer beschäftigen wird, eine der weltweit modernsten Anlagen zur Herstellung von hochreinem Polysilicium. Charleston wird nicht nur helfen, den weltweit wachsenden Bedarf für das Ausgangsmaterial von hocheffizienten Solaranlagen auf Jahre hinaus zuverlässig und mit gewohnter WACKER-Qualität zu decken. Das Werk soll nach und nach zu einem voll integrierten Standort ausgebaut werden. Um dieses Ziel zu realisieren, standen die Verantwortlichen und Fachexperten der Projektteams ebenso wie die Mitarbeiter aus der Produktion vom ersten Spatenstich an in einem engen, transatlantischen Dialog.

Region Amerika

Hochtechnologie auf der grünen Wiese

Das neue Polysiliciumwerk im US-Bundesstaat Tennessee ist aus drei Gründen ein historischer Meilenstein für WACKER. Es ist erstens die bislang größte Einzelinvestition des gerade 100 Jahre alt gewordenen Unternehmens. Der neue Standort ist zweitens ein klares Bekenntnis zu Nordamerika als Schlüsselregion neben Europa und Asien. Drittens ist das komplett auf der grünen Wiese gebaute Werk, das rund 650 Arbeitnehmer beschäftigen wird, eine der weltweit modernsten Anlagen zur Herstellung von hochreinem Polysilicium. Charleston wird nicht nur helfen, den weltweit wachsenden Bedarf für das Ausgangsmaterial von hocheffizienten Solaranlagen auf Jahre hinaus zuverlässig und mit gewohnter WACKER-Qualität zu decken. Das Werk soll nach und nach zu einem voll integrierten Standort ausgebaut werden. Um dieses Ziel zu realisieren, standen die Verantwortlichen und Fachexperten der Projektteams ebenso wie die Mitarbeiter aus der Produktion vom ersten Spatenstich an in einem engen, transatlantischen Dialog.

Produkt

Polysilicium

Kapazität

Mehr als 20.000 t/j

unbebaute fläche

2.226.000 m2

Wer die kurvenreichen Landstraßen im Osten Tennessees entlangfährt, vorbei an typisch amerikanischen Farmen mit ihren großen runden Silos, erwartet kaum eine Industrieanlage in diesen Dimensionen. Wo sich der Hiwassee River durch eine grüne Hügellandschaft schlängelt und das Städtchen Charleston mit seinen offiziell 651 Einwohnern liegt, ragt unvermittelt das neueste Werk der Wacker Chemie AG auf.

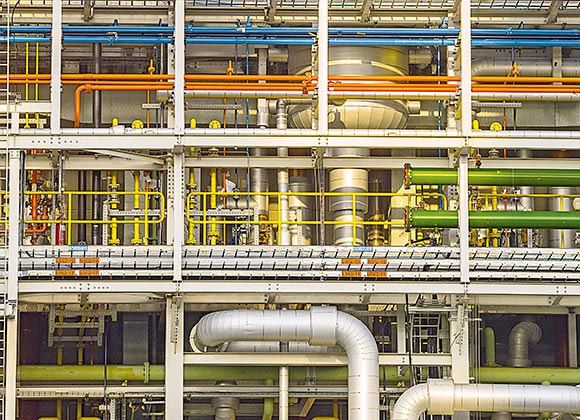

Hohe Komplexität

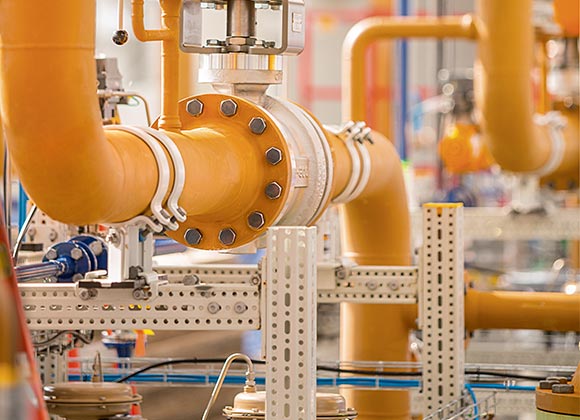

Eine Reihe von Destillationskolonnen, einige mit mehr als 60 Meter Höhe, blitzen in der Sonne, eingerahmt von einem siebenstöckigen Gebäude zur Herstellung von Trichlorsilan und einer Abscheidehalle. Diese markanten Bauwerke sind nur drei von insgesamt 34 Gebäuden auf dem 220 Hektar großen Gelände, das WACKER seit dem ersten Spatenstich Anfang 2011 vom Agrarland in das weltweit modernste Werk für die Herstellung von hochreinem Polysilicium verwandelt hat.

Die „Poly 11“, wie das Werk WACKER-intern heißt, ist ein Großprojekt. Zu Spitzenzeiten waren mehr als 3.500 Arbeiter im Auftrag von mehr als 140 Vertragspartnern auf der Baustelle. Insgesamt 237.500 Tieflader bewegten umgerechnet 2,9 Millionen Kubikmeter Erde. Anschließend wurden 111.000 Kubikmeter Beton gegossen und mehr als 40.000 Tonnen Stahl verbaut. WACKER und seine Partner installierten rund 100.000 Instrumente und Ventile.

„Den Fortschritt Tag für Tag mitzuerleben und schließlich der spannende Moment, dieses gewaltige Werk hochzufahren – das ist schlichtweg beeindruckend“, sagt Standortleiter Dr. Konrad Bachhuber, der das Projekt seit Dezember 2011 beaufsichtigt hat. Der promovierte Chemiker arbeitet seit 26 Jahren für WACKER. Er hat in dieser Zeit bereits mehrere große Projekte in Deutschland und China abgewickelt, doch Charleston sprengt für ihn alles Dagewesene. „Ein solches Werk mit dieser Komplexität auf der grünen Wiese hochzuziehen, ist ein Projekt, das man nur einmal im Leben begleitet“, stellt Bachhuber fest.

Charleston ist mit rund 2,5 Milliarden US-Dollar nicht nur die größte Einzelinvestition, die WACKER bislang getätigt hat. WACKER hat mit diesem Projekt außerdem gleich in mehrfacher Hinsicht Neuland betreten. So hat das Unternehmen nicht nur erstmals ein komplett neues Polysiliciumwerk auf der „grünen Wiese“ errichtet, anstatt Infrastruktur an seinen bestehenden Standorten auszubauen. Charleston ist auch der erste siliciumbasierte Großstandort von WACKER in Nordamerika, wo die Rahmenbedingungen in vielerlei Hinsicht anders sind als in Deutschland. Angefangen bei unterschiedlichen Bau- und Genehmigungsvorschriften über die Suche nach qualifizierten Arbeitnehmern bis zu kulturellen Gepflogenheiten wie dem Umgangston am Arbeitsplatz. „Es waren fünf intensive Jahre in Tennessee, in denen beide Seiten viel dazugelernt haben“, resümiert Bachhuber. „Wir konnten Dinge aus Deutschland nicht einfach eins zu eins übertragen, sondern mussten uns neue Partner suchen, die unsere Anforderungen verstehen und erfüllen.“

Herausgekommen ist ein Werk, das seinesgleichen sucht, wenn es um die effiziente Herstellung von Polysilicium in höchster Qualität geht. In Charleston wird, wie in den bestehenden Werken im bayerischen Burghausen und im sächsischen Nünchritz, Siliciummetall mit Hilfe von Chlorwasserstoff zu Trichlorsilan umgesetzt und anschließend in Destillationskolonnen gereinigt, bevor sich das hochreine Polysilicium an Stäben in den Abscheidereaktoren ablagert. Zerkleinert und verpackt wird es an die Solar- und Halbleiterwaferhersteller geliefert. „Unser Produkt ist so perfekt, dass wir Verunreinigungen nur noch in ‚Parts per Trillion’ messen“, erklärt Bachhuber. „Das entspricht einem einzigen Tippfehler in 1.000.000 Büchern mit je 1.000 Seiten.“

Charleston ist darauf ausgelegt, im Spitzenbetrieb jährlich über 20.000 Tonnen Polysilicium herzustellen. Nach den Planungen des Konzerns ist das mindestens etwa ein Viertel der Gesamtproduktion von WACKER im Jahr 2017. „Solar und Halbleiter sind Megatrends. Wir denken langfristig und bauen Kapazitäten auf, um diese weltweiten Märkte zu bedienen“, sagt Bachhuber.

Die neu installierten Photovoltaikkapazitäten wuchsen allein im vergangenen Jahr erneut um gut 20 Prozent auf etwa 55 Gigawatt. Für 2016 rechnen Experten mit einer weiteren Zunahme auf etwa 65 Gigawatt. Dank dieses massiven Zubaus sinken die Systemkosten für Solaranlagen immer weiter. Inzwischen hat die Photovoltaik in vielen Ländern Kostenparität mit Gaskraftwerken erreicht, der Siegeszug von Solarstrom globalisiert sich. Die USA, China, Japan und Indien haben Europa als Hauptmarkt für Solaranlagen abgelöst. Aber auch in vielen anderen Ländern schießen Projekte buchstäblich wie Pilze aus dem Boden, um den Fusionsreaktor Sonne als kostengünstige, umweltfreundliche und quasi unbegrenzt verfügbare Energiequelle zu erschließen. Das bedeutet: Auch der Bedarf an Polysilicium wird aller Voraussicht nach weiter stark wachsen. Da ist es gut, dass Charleston so wie Nünchritz und Burghausen ausreichend Platz bietet, um im Bedarfsfall die Polysiliciumkapazitäten zu erweitern und langfristig zu einem voll integrierten Siliciumstandort auszubauen. Dazu gehört hochdisperse Kieselsäure, mit der zum Beispiel die Viskosität von Farben und Klebstoffen eingestellt wird, und in einem weiteren Schritt dann später eventuell auch Silicone.

„Der Osten Tennessees ist dazu ein idealer Standort“, erklärt Gary Farlow, Leiter der Handelskammer für Cleveland / Bradley County, wo sich das neue Werk befindet. „WACKER hat genau recherchiert, bevor sie in unserem Landkreis die größte privatwirtschaftliche Investition in der Geschichte des Staates getätigt haben.“ Zwei Kraftwerke der öffentlichen Betreibergesellschaft Tennessee Valley Authority versorgen das Werk mit preiswerter und zuverlässiger Energie. Der nahe gelegene Fluss bietet Kühlwasser und einen von mehreren Transportwegen. So wurden bereits die in Europa gefertigten Destillationskolonnen per Lastkahn bis in die Nähe des Werkes geliefert. Charleston ist zudem bestens an mehrere Highways angebunden, um Rohmaterialien und das fertige Polysilicium zu transportieren.

Drittens, so Farlow, hätten Kommunen und der Staat Tennessee von Anfang an eng mit WACKER zusammengearbeitet, um Arbeitnehmer für die 650 neu zu besetzenden Stellen zu qualifizieren. „650 Jobs zu schaffen, ist bedeutsam. Aber noch wichtiger ist es, dass diese neuen Arbeitsplätze anspruchsvoll und gut bezahlt sind“, sagt Farlow. „WACKER hat damit einen langfristigen, positiven Effekt auf das gesamte Wirtschaftsgefüge der Region. Dieses Werk kann zur Keimzelle eines Clusters für Solarenergie werden.“

Maßgeschneiderte Lehreinrichtung

Ein landesweit beachtetes Ergebnis dieser engen Kooperation ist das WACKER INSTITUTE, eine maßgeschneiderte Lehreinrichtung, die das Unternehmen gemeinsam mit dem Chattanooga State Community College ins Leben rief. Das Institut exportiert sozusagen das in Burghausen seit 1969 bewährte Konzept des Berufsbildungswerks nach Tennessee. „Das WACKER INSTITUTE ist ein durchschlagender Erfolg“, sagt Dr. George Graham, der die neue Einrichtung ab Januar 2012 leitete und seit Juni 2014 Mitarbeiter von WACKER ist. „Was wir hier in der Rekordzeit von sechs Monaten geschaffen haben, unterscheidet sich fundamental vom herkömmlichen amerikanischen Ausbildungssystem, das keine Lehre kennt.“

Das WACKER INSTITUTE residiert in einem eigens dazu eingerichteten Gebäude auf dem College-Campus, in das Staat, Kommune und Unternehmen insgesamt 13 Millionen Dollar investiert haben. Es hat seit Herbst 2011 rund 200 Studenten als Chemikanten sowie Elektro- und Instrumententechniker ausgebildet, von denen WACKER bereits 110 eingestellt hat. „Wer hier seinen Abschluss macht, hat gegenüber anderen Kandidaten einen großen Vorteil, wenn er sich bei WACKER bewirbt. Das gibt den Leuten in der Region eine hervorragende Perspektive auf eine anspruchsvolle und sichere Tätigkeit“, freut sich Graham. „Ich wünsche mir, dieses praxisnahe Ausbildungsmodell würde Schule machen.“ Für seine herausragende Leistung wurde das WACKER INSTITUTE 2013 mit den Bellwether Award als das beste Programm zur Qualifizierung von Arbeitskräften in den gesamten USA ausgezeichnet.

Wahrzeichen des neuen Produktionsstandorts sind die fünf Destillationskolonnen des Werks. Hier werden die Ausgangsstoffe für die Polyherstellung bis zur Halbleiterreinheit aufgereinigt.

Ebenbürtiger Partner

„Ohne das Institut hätten wir es nicht geschafft, unseren Personalbedarf zu decken“, hebt Erika Burk hervor, Personalchefin von WACKER in Charleston. „Das Community College ist kein Dienstleister für uns, sondern ein ebenbürtiger Partner, dessen Input für uns sehr wertvoll ist.“ Burk war im Dezember 2010 die erste Angestellte des geplanten Werks. Anfangs trieb sie die Suche nach geeigneten Arbeitskräften per Handy aus ihrem Auto und in Cafés mit WLAN voran – Monate bevor die ersten Bagger rollten. Im ersten Jahr ihrer Tätigkeit sichtete ihr Stab rund 10.000 Bewerbungen und wählte aus 4.200 Interessenten für die Stelle eines Chemical Operator die ersten 53 aus.

Das WACKER INSTITUTE hat ihrer Meinung nach nicht nur talentierte Mitarbeiter in einem Radius von einhundert Meilen angezogen, sondern gleichzeitig das deutsche Unternehmen in der Bevölkerung bekannt gemacht. „Wir wollen zum begehrten Arbeitgeber werden, der den Menschen hier keinen Job, sondern eine Karriere bietet“, sagt Burk. „Das ist uns gelungen. Die Leute haben verstanden, dass wir auf lange Sicht denken, und respektieren das.“

Dem kann Shervon Frazier nur zustimmen. Sie stieß als Assistentin des Ingenieur- und Bauteams bereits im Juli 2011 zu WACKER und beobachtete aus ihrem Büro, wie ein hochmodernes Werk aus dem Boden wuchs. „Wir waren so etwas wie die ersten Siedler. Wer mit dem Projekt zu tun hatte, kam an uns nicht vorbei“, sagt Frazier, die zu Spitzenzeiten ein temporäres Bürogebäude für rund 400 Mitarbeiter managte. „Es erfüllt mich jeden Tag mit unglaublichem Stolz, Teil dieses Teams zu sein.“

Ebenso begeistert ist Aaron Franckhauser. Der aus dem benachbarten Städtchen Cleveland stammende WACKER-Mitarbeiter war einer der ersten 53 Studenten. „Die Tatsache, dass WACKER so großen Wert auf gute Ausbildung legt, war für mich wichtig. Außerdem interessiert mich der Sektor nachhaltige Energie.“ Also drückte Franckhauser ab Juni 2011 für ein halbes Jahr die Schulbank im WACKER INSTITUTE, bevor er ein halbes Jahr in Burghausen verbrachte. Seit August 2012 ist er Teil der Infrastruktur-Gruppe in Charleston.

„Wir sind das interne Versorgungsunternehmen und waren deshalb die Ersten, die in Betrieb gegangen sind – Heizung und Kühlung, Wasser und Abwasser, Chemikalien wie Chlorgas, Wasserstoff, Natronlauge und Stickstoff“, beschreibt Franckhauser seine Aufgabe. Dass sich der Start wegen des gestreckten Zeitplans um anderthalb Jahre verschob, sieht der Mechatronik-Schichtleiter rückblickend als unerwartete Chance, sich noch besser qualifizieren zu können. „Wir haben flexibel andere Aufgaben im Werk übernommen.“ Dazu gehörten Sicherheitstests, der sichere Umgang mit Chemikalien und Aspekte der Bauaufsicht. „Jetzt kenne ich jedes Gerät, mit dem ich arbeiten werde, in- und auswendig“, sagt Franckhauser.

Ähnlichen Stolz empfindet auch Dan King, der seit Januar 2013 die Werksfeuerwehr in Charleston aus dem Nichts aufgebaut hat. Nach 19 Jahren als stellvertretender Brandmeister im knapp 100 Kilometer entfernten Harriman City war die neue Aufgabe im WACKER-Werk die „Herausforderung meines beruflichen Lebens“.

Da Werksfeuerwehren in den USA eine Seltenheit sind, holte sich King ausführlichen Rat bei seinen neuen Kollegen in Deutschland und bei Experten an der Universität Texas A & M. „WACKER nimmt Sicherheit sehr ernst, deswegen hatte ich alle Ressourcen, um ein All Star Team aufzubauen“, berichtet King. Jetzt leitet er eine Mannschaft aus 31 Feuerwehrleuten. Auf eines ist Dan King besonders stolz: das Wappen, auf dem fünf glänzende Destillationskolonnen zu sehen sind. Alle seine Männer tragen es am Ärmel. „Das Abzeichen habe ich entworfen, noch bevor ich die ersten Bewerber interviewt habe“, berichtet der Brandmeister. „Aus einem einfachen Grund: Es ist der Inbegriff dessen, wofür WACKER in Tennessee steht.“