Nachhaltigkeit

Nachhaltigkeitssteuerung

Unternehmen können nur dauerhaft erfolgreich wirtschaften, wenn sie Verantwortung für Umwelt und Gesellschaft übernehmen. Seit Jahren ist Nachhaltigkeit als Ziel in unseren Geschäftsprozessen verankert. Wie wichtig uns Nachhaltigkeit ist, zeigt sich darin, dass wir sie als eines unserer fünf strategischen Ziele erklärt und eigene Verhaltensgrundsätze, den Code of Sustainability, erstellt haben. Bei all unserem Tun wollen wir ökonomische, ökologische und soziale Faktoren in Einklang bringen.

Zwei freiwillige globale Initiativen bilden die Basis für die nachhaltige Unternehmensführung bei WACKER: Responsible Care® der chemischen Industrie und der Global Compact der Vereinten Nationen. Mit diesen Selbstverpflichtungen gehen wir über gesetzlich geforderte Standards zum Schutz von Umwelt, Mitarbeitern und Gesellschaft hinaus. Von unseren Lieferanten erwarten wir, dass sie die Grundsätze des Global Compact und der Initiative Responsible Care® ebenfalls einhalten. Dies ist Bestandteil unserer allgemeinen Beschaffungsbedingungen.

Im Geschäftsjahr 2015 hat WACKER bei strategischen Projekten der Nachhaltigkeitssteuerung wichtige Fortschritte erzielt.

- Regionaler Schwerpunkt

Im Jahr 2015 legte WACKER den regionalen Schwerpunkt des Nachhaltigkeitsmanagements auf Amerika. Dabei haben wir einzelne Standorte, unter anderem das neue Werk in Charleston im US-Bundesstaat Tennessee, auf Umwelt- und Gesundheitsschutz sowie Sicherheit überprüft.

- Konzernzertifikat

Die von uns durchgeführte Konzernzertifizierung stellt sicher, dass kundenbezogene Vorgaben und unsere Konzernstandards an allen WACKER-Standorten umgesetzt werden. Fast alle Produktionsstandorte von WACKER sind ins Konzernzertifizierung eingegliedert. Ausnahmen bilden die Standorte in Brasilien, das Werk Kalkutta der Wacker Metroark Chemicals Pvt. Ltd., Indien, sowie der Standort Halle, Deutschland, des Geschäftsbereichs WACKER BIOSOLUTIONS. Diese haben jedoch entsprechende Einzelzertifikate. Seit 2012 sind alle Standorte der Wacker Chemie AG, Siltronic AG und der Alzwerke GmbH nach ISO 50001 (Energiemanagementsystem) zertifiziert. Im Berichtsjahr haben die Wacker Biotech GmbH, die DRAWIN Vertriebs-GmbH und die Wacker-Chemie Versicherungsvermittlung GmbH begonnen, die Norm einzuführen. Die siliconproduzierenden Standorte Burghausen und Nünchritz, Deutschland, Jandira, Brasilien, Zhangjiagang, China, und Amtala, Indien wurden nach der Norm ISO 22716 für die Kosmetikindustrie zertifiziert.

- Treibhausgasemissionen

Die konzernweite CO2-Bilanz ist ein wesentliches Instrument dafür, den Klimaschutz zu verbessern. Seit dem Jahr 2012 berechnen wir unsere indirekten Treibhausgasemissionen gemäß Greenhouse Gas Protocol Scope 3. Sie umfassen alle Emissionen, die entlang der Wertschöpfungskette entstehen, z. B. durch Lieferanten oder bei der Entsorgung und dem Transport von Produkten. Im Jahr 2015 haben wir erstmals die nachgeschalteten Transportstrecken gemäß Scope 3 berechnet. Zudem haben wir Auswirkungen auf unsere CO2-Bilanz durch zugekaufte Produkte sowie den Umgang unserer Verkaufsprodukte bis zum Ende des Produktlebenszyklus einbezogen.

- Nachhaltigkeitsplattform

Im Jahr 2015 haben wir die konzernweite Implementierung unseres neuen IT-Systems für das Nachhaltigkeitsreporting (SPIRIT) abgeschlossen und damit die unterschiedlichen Einzelsysteme abgelöst. Mit der Software erfassen wir z. B. umwelt- und sicherheitsrelevante Ereignisse und steuern interne und externe Audits im Rahmen des Integrierten Managementsystems (IMS). Im Berichtsjahr haben im Konzern mehr als 4.000 Mitarbeiter SPIRIT genutzt.

Nachhaltigkeitsbericht veröffentlicht

Im Jahr 2015 hat WACKER seinen Nachhaltigkeitsbericht über die Jahre 2013 / 2014 veröffentlicht. Das Unternehmen setzte mit dem Bericht wieder auf eine reine Onlineversion – auch zum Schutz der Umwelt. Der Bericht erfüllt die Leitlinien G3 der Global Reporting Initiative (GRI) vollständig. Die GRI hat den Report mit dem höchsten Berichtslevel A bewertet.

Compliance-Management registriert verstärkt Cyberkriminalität

WACKER arbeitet nach ethischen Grundsätzen der Unternehmensführung, die über die gesetzlichen Anforderungen hinausgehen. Mitarbeiter können ihre Fragen weltweit an 24 Compliance-Beauftragte richten. Sie sitzen in Deutschland, den USA, China, Taiwan, Japan, Indien, Korea, Brasilien, Mexiko, Singapur, Russland sowie den Vereinigten Arabischen Emiraten. Compliance-Themen in anderen Ländern als hier aufgezählt werden vom Chief Compliance Officer von Deutschland aus bearbeitet. Mit dem Börsengang wurde für die Konzerntochter Siltronic AG im Berichtsjahr ebenfalls ein Chief Compliance Officer bestellt. Auch für den neuen Polysiliciumstandort Charleston im US-Bundesstaat Tennessee haben wir einen Compliance-Beauftragten ernannt.

Bei beobachteten Verstößen sind die Mitarbeiter angehalten, ihre Vorgesetzten, die Compliance-Beauftragten, den Betriebsrat oder die Verantwortlichen der Personalabteilung zu informieren. Im Jahr 2015 stimmte das Compliance-Management Maßnahmen mit weltweiter Geltung im Dialog mit den ausländischen Standorten auf die lokalen Anforderungen ab. Ein weiterer Fokus lag weiterhin in der Abwehr von Cyberkriminalität.

Arbeits- und Anlagensicherheit -1.600 Maschinen überprüft

Ein wichtiges Ziel für WACKER ist es, Anlagen und Prozesse so zu betreiben, dass Mensch und Umwelt nicht gefährdet werden. Wir haben deshalb ein konzernweites Sicherheitsmanagement, das Arbeitsschutz und Anlagensicherheit umfasst. Unsere Prozesse und Standards zum Arbeitsschutz haben wir bis zum Jahr 2015 an der internationalen Norm OHSAS 18001 ausgerichtet.

Zum systematischen Arbeitsschutz gehört, dass die Gefährdungen regelmäßig beurteilt und die Arbeitsbereiche überwacht werden. Um die Sicherheit unserer Anlagen zu gewährleisten, ermitteln wir zunächst systematisch Gefahren und bewerten sie. WACKER analysiert dabei, wie gut wir die im Prozess vorhandene Energie (z. B. Druck, Wärme) beherrschen und welchen Einfluss mögliche Einzelfehler auf eine Ereigniskette bis hin zum Stoffaustritt oder Unfall haben können. Nach dieser umfassenden Analyse legen wir Schutzmaßnahmen fest, damit wir ungewünschte Ereignisse verhindern.

Seit dem Jahr 2013 haben wir einen Schwerpunkt auf die Sicherheit von Maschinen im Rahmen des Projekts „ANSIKO Maschinensicherheit“ gelegt. Bis Ende 2015 haben wir weltweit an allen Standorten die Sicherheitskonzepte von rund 1.600 Maschinen durch Experten vor Ort überprüfen lassen und sie zum Schutz der Mitarbeiter noch sicherer gemacht.

WACKER legt besonderen Wert darauf, seine Sicherheitsexperten aus- und weiterzubilden. Regelmäßig schult das Unternehmen beispielsweise in Themen der Anlagensicherheit. Im Berichtsjahr schulten wir unsere Fachleute in Adrian, USA, vor allem zum Thema Explosionsschutz. Zudem haben wir in den USA die Standorte Adrian, Calvert City und Eddyville in Bezug auf Sicherheit überprüft. Sicherheitsexperten aus Deutschland haben die Inbetriebnahme des neuen Standorts Charleston unterstützt.

Beim Arbeitsschutz haben wir uns das Ziel gesetzt, die Zahl der Arbeitsunfälle pro eine Mio. Arbeitsstunden konzernweit auf unter 2,0 im Jahr 2015 zu senken. Dieses Ziel haben wir nicht erreicht: Konzernweit verzeichneten wir im Berichtsjahr 2,6 Arbeitsunfälle mit Ausfalltagen pro eine Mio. Arbeitsstunden (2014: 2,8). Bei den meldepflichtigen Arbeitsunfällen (Unfälle mit mehr als drei Ausfalltagen) weist WACKER, verglichen mit dem Durchschnitt der deutschen Chemieindustrie, deutlich bessere Zahlen aus: Hier betrug die Quote im Berichtsjahr 1,0 pro eine Mio. Arbeitsstunden (2014: 1,2), während die Berufsgenossenschaft Rohstoffe und chemische Industrie im Jahr 2014 9,3 meldepflichtige Unfälle auf eine Mio. Arbeitsstunden in Chemiebetrieben registrierte. Die wenigsten Unfälle bei WACKER sind chemietypisch. Häufigste Ursachen sind Unachtsamkeit bei manuellen Tätigkeiten, Stolpern, Rutschen oder Stürze. Wir geben uns mit der Unfallhäufigkeit nicht zufrieden und erhöhen unsere Anstrengungen im Arbeitsschutz. Konsequent setzen wir unser neues Sicherheitsprogramm um: WACKER Safety Plus (WSP) nutzt erfolgreiche Sicherheitselemente von Standorten mit besonders niedrigen Unfallzahlen. Dazu zählen Sicherheitsrundgänge, Gespräche mit der Betriebsmannschaft und Notfallübungen. WACKER Safety Plus zielt darauf ab, unsichere Handlungen zu erkennen und zu vermeiden – ob beim Bedienen von Anlagen, im Umgang mit Chemikalien, im Betrieb, im Büro oder auf dem Arbeitsweg.

An den deutschen Standorten hat WACKER im Jahr 2015 besonderen Wert darauf gelegt, die Gefährdungsbeurteilungen zu überprüfen und zu aktualisieren. Dadurch konnten wir in vielen Bereichen die Schutzkonzepte und -maßnahmen verbessern. Das Programm wird auch im Jahr 2016 an allen deutschen Standorten fortgeführt.

Arbeitsunfälle Stammpersonal und Zeitarbeiter

| Download XLS |

|

|

|

||||||||||||||||

Anzahl |

2015 |

2014 |

2013 |

2012 |

2011 |

2010 |

2009 |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

||||||||||||||||||

Unfallhäufigkeit Konzern: Arbeitsunfälle1 pro eine Mio. Arbeitsstunden |

2,6 |

2,8 |

3,8 |

4,7 |

3,9 |

4,3 |

4,0 |

|||||||||||

Unfallhäufigkeit Konzern: Meldepflichtige Arbeitsunfälle2 pro eine Mio. Arbeitsstunden |

1,0 |

1,2 |

1,4 |

2,1 |

1,4 |

1,2 |

1,2 |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||||

Sicherer Transport von Gefahrgut

WACKER achtet darauf, seine Produkte sicher zu transportieren und zu lagern. Bevor wir Fahrzeuge beladen, kontrollieren wir sie streng. Dies gilt besonders für Gefahrgut. Im Jahr 2015 wurden in unserem Auftrag über 7.000 LKW überprüft. Bei Mängeln weisen wir sie zurück, bis diese behoben sind. Seit Jahren ist die Mängelquote niedrig. Im Jahr 2015 lag sie bei Gefahrguttransporten in Deutschland bei ca. 1,5 Prozent (2014: 0,3 Prozent). Die Gefahrgutspediteure werden regelmäßig von WACKER auditiert.

Mit unseren Logistikdienstleistern tauschen wir uns auch zu Themen der Transportsicherheit aus. Bei Mängeln vereinbaren wir Verbesserungsmaßnahmen und überprüfen ihre Umsetzung. WACKER nutzt interne Bewertungskriterien und international anerkannte Systeme wie das Safety and Quality Assessment System (SQAS) des europäischen Chemieverbands CEFIC, um Logistikdienstleister auszuwählen und ihre Leistungen zu beurteilen. Über Vorgaben stellt WACKER sicher, dass auch die Unterauftragnehmer unserer Logistikdienstleister unseren hohen Sicherheitsanforderungen entsprechen.

Im Geschäftsjahr 2015 verzeichneten wir 13 Transportvorkommnisse (2014: acht). Dazu zählen wir Unfälle, die sich bei der Distribution unserer Zwischenprodukte und Produkte ereignen, sofern der Transport von uns beauftragt wird. Mitgerechnet sind auch Unfälle ohne Gefahrgut, unabhängig davon, ob sie Auswirkungen auf Mensch und Umwelt haben.

Für Produkte mit hohem Gefahrenpotenzial setzen wir Verpackungen und Tanks nach den höchsten Sicherheitsstandards ein, die teilweise über den gesetzlichen Anforderungen liegen.

Transportunfälle

| Download XLS |

|

|

|

||||||||||||

Zahl der Unfälle |

2015 |

2014 |

2013 |

2012 |

2011 |

2010 |

2009 |

|||||||

|

|

|

|

|

|

|

|

|||||||

Straße |

10 |

5 |

4 |

8 |

6 |

4 |

5 |

|||||||

Schiene |

2 |

2 |

1 |

2 |

1 |

1 |

– |

|||||||

See |

1 |

1 |

2 |

– |

1 |

– |

– |

|||||||

Binnenschiff |

– |

– |

1 |

– |

– |

– |

– |

|||||||

Flugzeug |

– |

– |

– |

– |

– |

– |

– |

|||||||

|

|

|

|

|

|

|

|

|||||||

Auszeichnung für Schulversuchskoffer und Engagement für Flüchtlinge

Unternehmen können nur dann wirtschaftlich erfolgreich sein, wenn ihnen die Gesellschaft Vertrauen entgegenbringt. Deshalb übernimmt WACKER gesellschaftliche Verantwortung, vor allem im regionalen Umfeld seiner Standorte. Ein besonderes Anliegen ist uns die naturwissenschaftlich-technische Ausbildung junger Menschen. Wir brauchen engagierte Wissenschaftler und Ingenieure, wenn wir wettbewerbsfähig bleiben wollen.

WACKER entwickelte im Berichtsjahr seinen Schulversuchskoffer CHEM2DO weiter. Nach zwei Jahren Praxiserfahrung haben wir die vergriffene Auflage von 2012 noch besser an die Gegebenheiten in den Schulen und das Vorwissen der Schüler angepasst. Seit Herbst 2015 steht die Neuauflage zur Verfügung. Die Bundesarbeitsgemeinschaft SCHULEWIRTSCHAFT hat WACKER für den Schulversuchskoffer CHEM2DO mit dem 1. Platz des SCHULEWIRTSCHAFT-Preises 2015 „Das hat Potenzial!“ in der Kategorie „Starter – große Unternehmen“ ausgezeichnet. Das Netzwerk würdigt mit dem Preis aktive Unternehmen, die sich für die beruflichen Perspektiven von Schülerinnen und Schülern engagieren. Im Jahr 2015 stand WACKER auch wieder Pate für den Regionalwettbewerb Dresden / Ostsachsen von Jugend forscht.

Soziale Kinder- und Jugendprojekte sind uns ein besonderes Anliegen. Seit 2007 unterstützt WACKER das christliche Kinder- und Jugendwerk „Die Arche“ in München. Die Initiative kümmert sich um rund 400 Kinder und Jugendliche aus sozial benachteiligten Familien, darunter auch Flüchtlingskinder. Sie versorgt die Kinder mit warmen Mahlzeiten, gibt Nachhilfe, organisiert Freizeitangebote und leistet Beratung und Seelsorge. Im Berichtsjahr übergab WACKER der Münchner Arche zum neunten Mal eine 100.000-€-Spende.

Das WACKER-Ausbildungszentrum Berufsbildungswerk Burghausen (BBiW) hat im Berichtsjahr vier jugendliche unbegleitete Flüchtlinge aus Afghanistan im Jugendgästehaus aufgenommen. Mit den im Jahr 2014 aufgenommenen acht Flüchtlingen aus Afrika kümmert sich WACKER nun um die Integration von zwölf jungen Geflüchteten. Für ihr neues Leben in Deutschland lernen die Jugendlichen intensiv Deutsch. Sie besuchen eine Integrationsklasse der Berufsschule Mühldorf mit dem Ziel, einen qualifizierten Schulabschluss zu erlangen und anschließend eine Berufsausbildung zu starten.

Neues Projekt des WACKER HILFSFONDS

Im Frühjahr 2015 verwüsteten zwei schwere Erdbeben weite Teile von Nepal. Seither hat sich das südasiatische Land nicht von der Katastrophe erholt. Nach Schätzungen des Kinderhilfswerks der Vereinten Nationen UNICEF waren rund 400.000 Menschen, darunter hunderttausende Kinder, mehr als ein halbes Jahr nach den Beben nicht ausreichend für den Winter vorbereitet.

Unsere Stiftung für Katastrophenhilfe, der WACKER HILFSFONDS, rief im Berichtsjahr die Belegschaft dazu auf, für die gemeinnützige Schülerfirma „Namaste Nepal S-GmbH“ aus Freiberg, Deutschland, zu spenden. Das Projekt wurde von Schülern des Geschwister-Scholl-Gymnasiums im Jahr 2005 gegründet und unterstützt in Zusammenarbeit mit einer nepalesischen Hilfsorganisation den Bau von Schulen und Kindergärten in der Provinz Sindhupalchok. Die Wacker Chemie AG beteiligt sich an der Spendenaktion, indem sie eine Initialspende über 50.000 € leistet und die Spenden der Mitarbeiter verdoppelt.

Umweltschutz

WACKER legt besonderes Augenmerk auf den integrierten Umweltschutz. Er beginnt bereits in der Produktentwicklung und der Anlagenplanung. Mit unseren Umweltschutzmaßnahmen gehen wir oft über die gesetzlichen Anforderungen hinaus – das entspricht dem Kerngedanken der Initiative Responsible Care®. WACKER arbeitet ständig daran, seine Produktionsprozesse zu verbessern, um Ressourcen zu schonen. Eine unserer Hauptaufgaben ist es, Stoffkreisläufe zu schließen und Nebenprodukte an anderer Stelle in die Produktion zurückzuführen. So verringern und vermeiden wir Emissionen und Abfälle.

Unser Engagement im Umweltschutz spiegelt sich in Auszeichnungen wider. So hat z. B. die Association of International Chemical Manufacturers (AICM) in Peking WACKER Greater China im Berichtsjahr zum zweiten Mal mit dem Responsible Care® Chairman Award geehrt. Den GreenFleet-Award 2015 erhielt WACKER von der FleetCompany GmbH, einer Tochter des TÜV Süd, für sein Flotten- und Beförderungskonzept. Die Jury würdigte, dass WACKER umweltschonende Fahrzeuge einsetzt, Personentransporte und Dienstfahrten auf ein Minimum reduziert sowie Buszubringerdienste organisiert und eine Flotte von Werkfahrrädern unterhält.

Im Jahr 2015 haben wir 5,7 Mio. € (2014: 5,1 Mio. €) in den Umweltschutz investiert. Im gleichen Zeitraum beliefen sich die Umweltschutzbetriebskosten auf 83,8 Mio. € (2014: 88,2 Mio. €). Bei den Umweltkennzahlen berücksichtigen wir seit dem Berichtsjahr 2011 die im Jahr 2010 erworbene Siliciummetallproduktion in Holla, Norwegen. Die metallurgische Produktion unterscheidet sich in Bezug auf ihre Umweltauswirkungen deutlich vom WACKER-typischen Chemiegeschäft. Durch den Zukauf haben sich insbesondere die Emissionen in die Luft erhöht. In der Bilanzierung der Umweltkennzahlen wird seit dem Berichtsjahr 2015 der neue Pharmastandort Halle konsolidiert berichtet. Der Standort Charleston meldete 2015 Umweltkennzahlen aus der Inbetriebnahmephase.

Wasserverbrauch mit dem Global Water Tool© geprüft

In vielen Teilen der Welt ist sauberes Wasser besonders knapp; das Gewinnen und Reinigen von Wasser ist dort sehr teuer. Als global arbeitendes Unternehmen berücksichtigen wir solche Konditionen in unseren Produktionsprozessen und beim Transport. Wir nutzen das Global Water Tool© (GWT) des World Business Council for Sustainable Development (WBCSD), um den jährlichen relativen Wasserstressindex der Länder zu ermitteln, in denen unsere wichtigsten Produktionsstandorte sind. Die seit dem Jahr 2012 durchgeführte Auswertung basiert auf Auswertungen zum Wasserstressindex der Water Systems Analysis Group der University of New Hampshire, USA. Dieser gibt Auskunft über das Verhältnis zwischen Wasserbedarf und Verfügbarkeit von sich erneuerndem Süßwasser. Das Ergebnis zeigt, dass unsere wichtigsten Produktionsstätten in Regionen mit einem niedrigen relativen Wasserstressindex liegen. Auf diese Regionen entfallen mehr als 97 Prozent unseres jährlichen Wassereinsatzes und über 90 Prozent unseres Produktionsvolumens. Auf Produktionsstandorte in Ländern, für die mit dem GWT keine Informationen zum Wasserstressindex verfügbar sind, entfallen weniger als 0,5 Prozent unseres Wasserverbrauchs.

Eines unserer Umweltziele ist, Flüsse und andere Oberflächengewässer noch sicherer vor schädlichen Stoffaustritten zu schützen. Im Jahr 2015 haben wir konzernweit potenzielle Risiken für Gewässer identifiziert und mögliche Gegenmaßnahmen untersucht. Im Rahmen der Sicherheitskonzepte für unsere Anlagen haben wir zusätzliche Maßnahmen entwickelt, um den Schutz weiter zu erhöhen. Am Standort Burghausen haben wir ein Projekt abgeschlossen, um den Fluss Salzach noch besser schützen zu können. Wir haben für unsere Durchlaufkühlung das Risiko eines Gewässerschadens durch Stoffaustritte weiter minimiert. Dazu haben wir z. B. die Prüfintervalle von Apparaten verkürzt oder das Kühlwasser durch Sekundärkreisläufe gesichert. Gemeinsam mit sieben weiteren Unternehmen aus dem Bayerischen Chemiedreieck hat sich die Wacker Chemie AG im Jahr 2015 im Verein „Naturnahe Alz“ zusammengeschlossen. Ziel der Umweltinitiative ist, den bayerischen Staat bei der Renaturierung des Flusses Alz zu unterstützen und das Ökosystem nachhaltig zu stärken.

Im Jahr 2015 haben wir eine wasserrechtliche Erlaubnis beantragt, um künftig am Standort Burghausen mehr Grundwasser zu entnehmen. Damit wollen wir die Qualität unserer Reinstwasserversorgung sicherstellen und Phasen schlechter Qualität des Oberflächenwassers überbrücken. Die Entnahme von Grundwasser werden wir durch ein umfangreiches Monitoringprogramm begleiten. Dazu gehören Messungen des Grundwasserstands, Abflussmessungen an drei Bächen der Gemeinde Haiming sowie eine Funktionskontrolle der Lebensräume im Auwald mit naturschutzfachlichen Bestandsaufnahmen. Damit wollen wir gewährleisten, dass sich die Grundwasserentnahme nicht negativ auf die Natur auswirkt.

WACKER SILICONES hat am Standort Burghausen mit einer Fentox-Teilstrombehandlungsanlage die organische Fracht im Zulauf zur biologischen Abwasseranlage reduziert. In den vergangenen sechs Jahren haben wir die Menge schädlicher Emissionen in die Salzach kontinuierlich gesenkt. Wir haben die erste Biostufe der biologischen Abwasserreinigungsanlage von einer Zweibeckenfahrweise auf ein Becken umgestellt und einen zusätzlichen Abwasserzwischenspeicher in Betrieb genommen. Wir fangen damit Frachtspritzen von Schadstoffen auf, um diese in Phasen niedriger Zuläufe aus der Produktion kontrolliert der biologischen Abwasserreinigung zuzugeben. Die gleichmäßige Zuleitung führt zu einem stabileren Betrieb der biologischen Abwassereinigungsanlagen. Im Vergleich zum Jahr 2010 reduzierten sich die Emissionen organischer Verunreinigungen in die Salzach um 42 Prozent. Unter dem Motto „Abwasser sparen – mit Gewinn“ lief am Standort Nünchritz von Dezember 2014 bis September 2015 eine Aktion unseres betrieblichen Vorschlagswesens. Ziel dieser Aktion war es, Ideen zum sparsamen Einsatz und Recycling von Wasser in der Produktion zu generieren. Wir haben damit das Bewusstsein der Mitarbeiter zur Abwassereinsparung geschärft. So gingen parallel zur Aktion die Abwassermengen in der zentralen Abwasserbehandlung am Standort Nünchritz um rund fünf Prozent zurück.

Die Emissionen von Kohlendioxid (Scope 1) sind konzernweit um 1,4 Prozent und die Emissionen der Stickoxide (NOx) um rund vier Prozent zurückgegangen. Am Standort Freiberg hat Siltronic eine dritte Wäscherstufe am NOx-Wäscher in Betrieb genommen. Am Dampferzeuger in Nünchritz haben wir eine Brennerstufe modernisiert. Wir haben in Nünchritz weniger Abfälle thermisch verwertet, wodurch weniger NOx emittiert wurde. In unserem Burghauser Kraftwerk hat sich die erhöhte Betriebszeit der Gasturbine positiv auf die NOx-Emissionen ausgewirkt.

Am Standort Eddyville von WACKER BIOSOLUTIONS in Iowa, USA, haben wir die Apparateinstandhaltung und Lösemittelrückgewinnung optimiert und dadurch die Emissionen von NMVOC seit dem Jahr 2012 kontinuierlich reduziert. Im Zeitraum 2012 bis 2015 hat der Standort Eddyville 33 Prozent weniger NMVOC emittiert. Konzernweit haben sich die Emissionen von NMVOC durch Produktionssteigerungen erhöht.

Am Standort Burghausen haben wir eine Anlage in Betrieb genommen, mit der wir jährlich 2.400 Tonnen Ethylen, die bislang in der Abgasverbrennungsanlage entsorgt wurden, für die VAM-Produktion von WACKER POLYMERS zurückgewinnen.

Wir haben am Standort Burghausen im Berichtsjahr auch Abfälle erfasst, die nicht produktionsspezifisch anfallen, sondern vor allem durch Bau- und Investitionstätigkeiten, wie Bauschutt, Stahlschrott oder Papier. Die Abfallmengen für die Jahre 2009 bis 2014 haben wir entsprechend rückwirkend korrigiert. Konzernweit sind die Abfallmengen im Berichtsjahr um rund drei Prozent gesunken.

Seit der norwegische Standort Holla im Jahr 2010 von WACKER übernommen wurde, steht dort in der energieintensiven Siliciummetallproduktion besonders die kontinuierliche Verbesserung des Umweltschutzes auf dem Plan. So wurde z. B. die Wartung von Apparaten optimiert, die Staub aus der Siliciummetallproduktion abscheiden. Diese Maßnahmen haben die Emissionen deutlich reduziert. Während im Jahr 2014 noch drei Kilogramm Staub pro Tonne Produktion emittiert wurden, waren es im Berichtsjahr noch 2,5 Kilogramm, was einer spezifischen Reduktion von 20 Prozent entspricht.

Umweltkennzahlen 2009 – 2015

| Download XLS |

|

|

|

||||||||||||||||||||||

|

2015 |

2014 |

2013 |

2012 |

2011 |

2010 |

2009 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

||||||||||||||||||||||||

Luft |

|

|

|

|

|

|

|

|||||||||||||||||

CO2-Emissionen1 |

|

|

|

|

|

|

|

|||||||||||||||||

direkte (kt) |

1.234 |

1.251 |

1.253 |

1.311 |

1.341 |

986 |

969 |

|||||||||||||||||

indirekte (kt) |

1.544 |

1.420 |

1.241 |

1.133 |

1.075 |

– |

– |

|||||||||||||||||

NOX Stickoxide (t)2 |

1.910 |

1.990 |

2.010 |

2.225 |

2.221 |

926 |

963 |

|||||||||||||||||

Flüchtige organische Verbindungen ohne Methan (NMVOC) (t)3 |

910 |

870 |

830 |

800 |

750 |

700 |

610 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

Wasser |

|

|

|

|

|

|

|

|||||||||||||||||

Wassereinsatz (Tsd. m3) |

237.060 |

241.973 |

220.908 |

242.072 |

268.657 |

252.151 |

264.532 |

|||||||||||||||||

CSB chemischer Sauerstoffbedarf (t) |

1.150 |

1.230 |

1.320 |

1.460 |

1.680 |

1.820 |

2.730 |

|||||||||||||||||

AOX halogenierte organische Kohlenwasserstoffe (t) |

2 |

2 |

2 |

3 |

5 |

6 |

6 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

Abfall4 |

|

|

|

|

|

|

|

|||||||||||||||||

beseitigt (t) |

46.490 |

51.570 |

39.210 |

41.340 |

46.640 |

48.620 |

84.310 |

|||||||||||||||||

verwertet (t) |

121.420 |

121.540 |

124.040 |

114.330 |

110.920 |

91.970 |

73.550 |

|||||||||||||||||

gefährlich (t) |

75.520 |

78.330 |

78.910 |

70.910 |

73.950 |

71.340 |

102.200 |

|||||||||||||||||

nicht gefährlich (t) |

92.390 |

94.780 |

84.340 |

84.760 |

83.610 |

69.250 |

55.660 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

Energie5 |

|

|

|

|

|

|

|

|||||||||||||||||

Stromverbrauch (GWh) |

5.147 |

4.926 |

4.521 |

4.519 |

4.277 |

3.623 |

2.568 |

|||||||||||||||||

Primärenergieeinsatz |

|

|

|

|

|

|

|

|||||||||||||||||

davon |

|

|

|

|

|

|

|

|||||||||||||||||

Erdgas (GWh) |

5.029 |

4.975 |

5.051 |

5.927 |

5.771 |

5.463 |

5.378 |

|||||||||||||||||

Feste Energieträger (Kohle, Holzkohle, Holz) (GWh) |

768 |

839 |

872 |

862 |

886 |

432 |

– |

|||||||||||||||||

Wärme Fremdbezug (Dampf, Fernwärme)(GWh) |

245 |

242 |

236 |

223 |

218 |

228 |

209 |

|||||||||||||||||

Heizöl (GWh) |

20 |

20 |

17 |

18 |

16 |

13 |

8 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

Unsere indirekten CO2-Emissionen aus dem Zukauf von Energie (gemäß Greenhouse Gas Protocol Scope 2) sind im Jahr 2015 auf 1.544 kt (2014: 1.420 kt) gestiegen. Ursachen für den Anstieg sind die Berücksichtigung der Emissionen aus dem Stromverbrauch der 300 mm Waferproduktion in Singapur, erhöhte Produktionsmengen an den Standorten Burghausen und Nünchritz sowie die Zunahme des Emissionsfaktors für die Stromerzeugung in Deutschland (Daten gemäß „CO2-Emissions from Fuel Combustion, 2015 Edition“ der International Energy Agency). Durch Energieeffizienzmaßnahmen haben wir den gewichteten spezifischen Energieverbrauch und die damit verbundenen spezifischen CO2-Emissionen bei einem vergleichbaren Produktportfolio gesenkt.

Die konzernweite CO2-Bilanz ist ein wesentliches Instrument dafür, den Klimaschutz zu verbessern. Deshalb berechnen wir, nach der erstmaligen Erfassung der indirekten Treibhausgasemissionen aus dem Zukauf von Energie (gemäß Greenhouse Gas Protocol Scope 2) im Jahr 2011, seit dem Jahr 2012 auch unsere Scope-3-Emissionen. Sie umfassen alle Emissionen, die entlang der Wertschöpfungskette entstehen, zum Beispiel durch Lieferanten oder bei der Entsorgung und dem Transport von Produkten. Diese Emissionsdaten haben wir auch im Geschäftsjahr 2015 an das Carbon Disclosure Project (CDP) weitergegeben, an dem WACKER seit 2007 teilnimmt. Das CDP ist eine im Jahr 2000 in London gegründete Non-Profit-Organisation, die mehr Transparenz bei klimaschädlichen Treibhausgasemissionen schaffen will.

Die Wacker Chemie AG hat sich in der jährlichen Nachhaltigkeitsbewertung des Carbon Disclosure Project (CDP) erneut verbessert. Mit einem Disclosure Score von 97 von 100 möglichen Punkten und einem Performance Score B auf einer Skala von A bis E liegen wir über dem Durchschnitt der Kategorie Energy & Materials. In der Liste der MDAX-Unternehmen gehört WACKER zu den Indexführern.

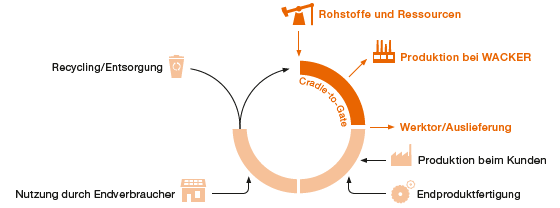

Produktverantwortung

WACKER berücksichtigt Kriterien des Umwelt- und Gesundheitsschutzes sowie der Sicherheit in allen Stadien des Produktlebenszyklus. Bei Forschungs- und Entwicklungsprojekten betrachten wir die Nachhaltigkeitsaspekte der neuen Produkte und Verfahren. Das beginnt beim Einsatz von Rohstoffen: Wir versuchen, möglichst geringe Mengen und ökologisch vorteilhafte Rohstoffe einzusetzen. Unsere Produkte werden in der Regel von Geschäftskunden weiterverarbeitet und im Allgemeinen nicht direkt von Endverbrauchern genutzt. Mit unseren Ökobilanzen betrachten wir den Umwelteinfluss der Produkte entlang ihres Lebenswegs von der Herstellung bis zum Werktor (Cradle-to-Gate-Bilanzen). Diese Analysen ermöglichen uns, die Nachhaltigkeit unserer Produkte bzw. unserer Produktion zu bewerten und zu verbessern. Dabei berücksichtigen wir Material-, Wasser- und Energieeinsatz sowie Ökotoxizität entlang des gesamten Produktlebenszyklus. Mit dem WACKER EcoWheel® identifizieren wir Fokusthemen der Nachhaltigkeit und legen gemeinsam mit unseren Kunden Schwerpunkte für Forschungsprojekte fest.

Produktlebenszyklus

Energiemanagement

Die chemische Industrie ist eine der energieintensivsten Branchen. Allein in Deutschland nutzt sie rund 20 Prozent des Stroms, der von Industriebetrieben verbraucht wird. Auch WACKER verbessert deshalb ständig die Energieeffizienz seiner Prozesse. Damit bleiben wir auf dem Weltmarkt wettbewerbsfähig und leisten zugleich einen Beitrag zum Klimaschutz. Bei vielen chemischen Reaktionen wird Wärme frei, die wir für weitere Produktionsprozesse nutzen. An den Standorten Burghausen und Nünchritz praktizieren wir seit Jahren Wärmeverbundsysteme und verbessern diese stetig. So reduzieren wir den Einsatz von Primärenergie (in der Regel Erdgas) in unseren Kraftwerken.

Um die Energieeffizienz weiter zu verbessern und den spezifischen Energieverbrauch (Energiemenge pro Nettoproduktionsmenge) zu senken, hat der Vorstand Energieziele für WACKER in Deutschland festgelegt. Unser ursprüngliches Ziel war es, im Zeitraum von 2007 bis 2022 den gewichteten spezifischen Energieverbrauch um ein Drittel zu senken. Im Jahr 2014 hatten wir den spezifischen Energieverbrauch bereits um ein Drittel reduziert. Nun haben wir uns zum Ziel gesetzt, den spezifischen Energieverbrauch bis zum Jahr 2022 auf die Hälfte des Wertes von 2007 zu senken. Mit unseren Energiezielen erfüllen wir eine Vorgabe des Energiemanagementsystems nach DIN EN ISO 50001. Dies haben wir an allen deutschen Standorten der Wacker Chemie AG, der Siltronic AG und der Alzwerke GmbH eingeführt und zertifiziert. Damit erfüllen wir bereits seit dem Jahr 2012 die vom Jahr 2015 an geltende gesetzliche Verpflichtung für ein Energiemanagementsystem.

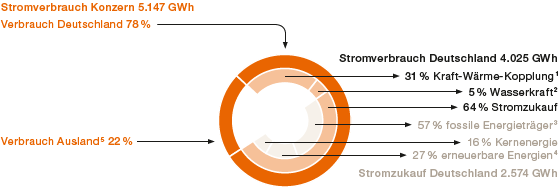

Effizient Energie erzeugen

Am Standort Burghausen nutzen wir Wasserkraft, um Strom zu gewinnen. Unser Produktionsstandort in Holla, Norwegen, bezieht seinen Strom überwiegend aus Wasserkraft. In der Energieerzeugung setzen wir vor allem auf das klimafreundliche Erdgas. An den großen WACKER-Standorten Burghausen und Nünchritz erzeugen wir Dampf und Strom in gekoppelter Produktion: Diese Kraft-Wärme-Kopplungsanlagen (KWK) sind hocheffizient und haben mit über 80 Prozent einen deutlich höheren Brennstoffnutzungsgrad als konventionelle Anlagen zur getrennten Strom- und Wärmeerzeugung.

Stromversorgung

1 Burghausen

2 Burghausen

3 Steinkohle, Braunkohle, Öl, Gas; geänderte Berechnungspraxis: seit 2014 Daten entsprechend dem deutschen Energiemix; Quelle: Bundesverband der Energie- und Wasserwirtschaft, BDEW, Stand 11/2015 für das Jahr 2014

4 Wasserkraft, Wind, Solar; geänderte Berechnungspraxis: seit 2014 Daten entsprechend dem deutschen Energiemix; Quelle: Bundesverband der Energie- und Wasserwirtschaft, BDEW

5 Im Ausland beziehen wir den Strom fremd auf Basis des örtlichen Standardenergiemix

Im Geschäftsjahr 2015 stieg der absolute Stromverbrauch leicht auf 5.147 GWh (2014: 4.926 GWh), wobei der spezifische Energieverbrauch durch Effizienzmaßnahmen reduziert werden konnte. Ursache dafür war die ganzjährig hohe Auslastung unserer Polysiliciumproduktion sowie die Aufnahme der 300 mm Scheibenproduktion in Singapur in den Energiebericht. Unsere Kraftwerke mit Kraft-Wärme-Kopplung und das Wasserkraftwerk in Burghausen sowie das Heizkraftwerk Nünchritz erzeugten im Jahr 2015 rund 1.451 GWh (2014: 1.405 GWh). Damit produzierte WACKER knapp 30 Prozent seines Gesamtstrombedarfs selbst. Der Kohlendioxidausstoß, der aus unternehmenseigenen emissionshandelspflichtigen Anlagen zur Energieerzeugung und der Siliciummetallproduktion in Holla, Norwegen, stammt, belief sich im Berichtszeitraum konzernweit auf rund 1,1 Mio. Tonnen (2014: 1,1 Mio. Tonnen).

Mit seinen Kraft-Wärme-Kopplungsanlagen an den Standorten Burghausen und Nünchritz unterliegt WACKER dem europäischen Emissionshandel. Die Beschaffung von Emissionsberechtigungen ist seit dem Jahr 2013 in den Planungen des Energieeinkaufs berücksichtigt. Für das Jahr 2013 mussten wir wegen eines Überschusses aus der zweiten Handelsperiode von 2008 bis 2012 keine Emissionszertifikate zukaufen. Seit dem Jahr 2014 kaufen wir zum Ausgleich der Unterdeckung Emissionszertifikate für unsere unternehmenseigenen emissionshandelspflichtigen Anlagen.

Vom konzernweiten Strombedarf entfielen 78 Prozent (2014: 79 Prozent) auf die Produktionsstandorte in Deutschland. WACKER hat in Deutschland 64 Prozent (2014: 64 Prozent) seines benötigten Stroms zugekauft. Entsprechend dem deutschen Energiemix wurden 57 Prozent (2014: 56 Prozent) dieses Stroms aus fossilen Energieträgern erzeugt. 16 Prozent (2014: 15 Prozent) stammen aus Kernenergie, 27 Prozent (2014: 26 Prozent) aus erneuerbaren Energiequellen. Der Wärmeverbrauch, in dem der Einsatz fester fossiler und biogener Energieträger (Kohle, Holzkohle, Holz) bei der Siliciummetallproduktion in Holla, Norwegen, berücksichtigt ist, sank geringfügig auf 3.520 GWh (2014: 3.571 GWh).

Energieverbrauch1

| Download XLS |

|

|

|

||||||||||||||||||

GWh |

2015 |

2014 |

2013 |

2012 |

2011 |

2010 |

2009 |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

||||||||||||||||||||

Stromverbrauch |

5.147 |

4.926 |

4.521 |

4.519 |

4.277 |

3.623 |

2.568 |

|||||||||||||

Wärmeverbrauch2 |

3.520 |

3.571 |

3.709 |

3.734 |

3.828 |

3.321 |

2.738 |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

Primärenergieeinsatz gesamt |

6.062 |

6.081 |

6.176 |

7.030 |

6.891 |

6.136 |

5.595 |

|||||||||||||

davon |

|

|

|

|

|

|

|

|||||||||||||

Erdgas |

5.029 |

4.975 |

5.051 |

5.927 |

5.771 |

5.463 |

5.378 |

|||||||||||||

Feste Energieträger3 (Kohle, Holzkohle, Holz) |

768 |

839 |

872 |

862 |

886 |

432 |

– |

|||||||||||||

Wärme Fremdbezug (Dampf, Fernwärme) |

245 |

242 |

236 |

223 |

218 |

228 |

209 |

|||||||||||||

Heizöl |

20 |

20 |

17 |

18 |

16 |

13 |

8 |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||