Nachhaltigkeit

Nachhaltigkeitssteuerung

Seit Jahren ist Nachhaltigkeit als Ziel in unseren Geschäftsprozessen verankert. Wie wichtig uns Nachhaltigkeit ist, zeigt sich darin, dass wir sie als eines unserer fünf strategischen Ziele erklärt und eigene Verhaltensgrundsätze erstellt haben. Bei all unserem Tun wollen wir ökonomische, ökologische und soziale Faktoren in Einklang bringen.

Zwei freiwillige globale Initiativen bilden die Basis für die nachhaltige Unternehmensführung bei WACKER: Responsible Care® der chemischen Industrie und der Global Compact der Vereinten Nationen. Mit diesen Selbstverpflichtungen gehen wir über gesetzlich geforderte Standards zum Schutz von Umwelt, Mitarbeitern und Gesellschaft hinaus. Von unseren Lieferanten erwarten wir, dass sie die Grundsätze des Global Compact und der Initiative Responsible Care® ebenfalls einhalten. Dies ist Bestandteil unserer allgemeinen Beschaffungsbedingungen.

Im Geschäftsjahr 2016 hat WACKER bei strategischen Projekten der Nachhaltigkeitssteuerung wichtige Fortschritte erzielt.

Regionaler Schwerpunkt

Im Jahr 2016 legte WACKER den regionalen Schwerpunkt des Nachhaltigkeitsmanagements auf Europa. Dabei haben wir einzelne Standorte, unter anderem die deutschen Standorte Stetten und Halle sowie unsere Siliciummetallproduktion im norwegischen Holla, auf Umwelt- und Gesundheitsschutz sowie Sicherheit überprüft.

Konzernzertifikat

Die von uns durchgeführte Konzernzertifizierung stellt sicher, dass kundenbezogene Vorgaben und unsere Konzernstandards an allen WACKER-Standorten umgesetzt werden. Fast alle Produktionsstandorte von WACKER sind in die Konzernzertifikate ISO 9001 (Qualität) und ISO 14001 (Umwelt) eingegliedert. Ausnahmen bilden die Wacker Química do Brasil, das Werk Kalkutta der Wacker Metroark Chemicals Pvt. Ltd., Indien, sowie der Standort Tsukuba der Wacker Asahi Kasei Silicone Co. Ltd., Tokio, Japan. Diese haben entsprechende Einzelzertifikate. Das neue Werk in Charleston, USA, wurde nach dem Hochfahren ebenfalls in das Konzernzertifikat ISO 9001 integriert.

Seit 2012 sind alle deutschen Standorte der Wacker Chemie AG, Siltronic AG und der Alzwerke GmbH nach ISO 50001 (Energiemanagementsystem) zertifiziert. Im Berichtsjahr sind die Wacker Biotech GmbH und die DRAWIN Vertriebs-GmbH nach dieser Norm erfolgreich zertifiziert worden. Die siliconproduzierenden Standorte Burghausen und Nünchritz, Deutschland, Jandira, Brasilien, Zhangjiagang, China, und Amtala, Indien, sind nach der Norm ISO 22716 für die Kosmetikindustrie zertifiziert.

Nachhaltigkeitsbericht: bester der Branche

Im Jahr 2016 haben das Institut für Ökologische Wirtschaftsforschung und future e. V. ihr Ranking der Nachhaltigkeitsberichte veröffentlicht. Die Initiative im Auftrag des Bundesministeriums für Arbeit und Soziales wertete zum neunten Mal die Nachhaltigkeitsberichte der 150 größten deutschen Unternehmen aus. Der WACKER-Nachhaltigkeitsbericht 2013 / 2014 verbesserte sich gegenüber dem letzten Ranking und landete auf dem 11. Platz (2011: 14. Platz). In der Branche Chemie / Pharma erreichte er den 1. Platz.

Analyse wesentlicher Nachhaltigkeitsthemen

Nach den regelmäßigen Stakeholderbefragungen im Zuge der Nachhaltigkeitsberichterstattung haben wir im Jahr 2016 erstmals auch unser Top-Management zu wesentlichen Nachhaltigkeitsthemen befragt. Ergebnis: Die drei Top-Themen aus Sicht von Unternehmen und Stakeholder sind Compliance, Produktsicherheit und Anlagensicherheit.

Arbeits- und Anlagensicherheit

Ein wichtiges Ziel für WACKER ist es, Anlagen und Prozesse so zu betreiben, dass Mensch und Umwelt nicht gefährdet werden. Wir haben deshalb ein konzernweites Sicherheitsmanagement, das Arbeitsschutz und Anlagensicherheit umfasst. Zum systematischen Arbeitsschutz gehört, dass die Gefährdungen regelmäßig beurteilt und die Arbeitsbereiche überwacht werden. Um die Sicherheit unserer Anlagen zu gewährleisten, ermitteln wir zunächst systematisch Gefahren und bewerten sie. WACKER analysiert dabei, wie gut wir die im Prozess vorhandene Energie (z. B. Druck, Wärme) beherrschen und welchen Einfluss mögliche Einzelfehler auf eine Ereigniskette bis hin zum Stoffaustritt oder Unfall haben können. Nach dieser umfassenden Analyse legen wir Schutzmaßnahmen fest, damit wir ungewünschte Ereignisse verhindern.

WACKER legt besonderen Wert darauf, seine Sicherheitsexperten aus- und weiterzubilden. Regelmäßig schult das Unternehmen beispielsweise in Themen der Anlagensicherheit.

Beim Arbeitsschutz haben wir uns das Ziel gesetzt, bis 2020 die Zahl der Arbeitsunfälle pro eine Mio. Arbeitsstunden konzernweit auf mindestens 1,7 zu senken. Konzernweit verzeichneten wir im Berichtsjahr 3,0 Arbeitsunfälle mit Ausfalltagen pro eine Mio. Arbeitsstunden. Bei den meldepflichtigen Arbeitsunfällen (Unfälle mit mehr als drei Ausfalltagen) weist WACKER, verglichen mit dem Durchschnitt der deutschen Chemieindustrie, deutlich bessere Zahlen aus: Hier betrug die Quote im Berichtsjahr 1,6 pro eine Mio. Arbeitsstunden, während die Berufsgenossenschaft Rohstoffe und chemische Industrie im Jahr 2015 9,4 meldepflichtige Unfälle auf eine Mio. Arbeitsstunden in Chemiebetrieben registrierte.

Arbeitsunfälle Stammpersonal und Zeitarbeiter Konzern

| Download XLS |

|

|

|

||||||||||||

Anzahl |

2016 |

2015 |

2014 |

2013 |

2012 |

|||||||||

|

|

|

|

|

|

|||||||||

|

||||||||||||||

|

|

|

|

|

|

|||||||||

Arbeitsunfälle1 pro eine Mio. Arbeitsstunden |

3,0 |

2,6 |

2,8 |

3,8 |

4,7 |

|||||||||

Meldepflichtige Arbeitsunfälle2 pro eine Mio. Arbeitsstunden |

1,6 |

1,0 |

1,2 |

1,4 |

2,1 |

|||||||||

|

|

|

|

|

|

|||||||||

Sicherer Transport von Gefahrgut

WACKER achtet darauf, seine Produkte sicher zu transportieren und zu lagern. Das gilt besonders für Gefahrgut. Im Jahr 2016 wurden in unserem Auftrag über 9.500 LKW überprüft. Seit Jahren ist die Mängelquote niedrig. Im Jahr 2016 lag sie bei Gefahrguttransporten in Deutschland bei ca. 1,3 Prozent (2015: 1,5 Prozent). Die Gefahrgutspediteure werden regelmäßig von WACKER auditiert. Über Vorgaben stellt WACKER sicher, dass auch die Unterauftragnehmer unserer Logistikdienstleister unseren hohen Sicherheitsanforderungen entsprechen.

Im Geschäftsjahr 2016 verzeichneten wir sieben Transportvorkommnisse. Mitgerechnet sind auch Unfälle ohne Gefahrgut, unabhängig davon, ob sie Auswirkungen auf Mensch und Umwelt haben.

Für Produkte mit hohem Gefahrenpotenzial setzen wir Verpackungen und Tanks nach den höchsten Sicherheitsstandards ein, die teilweise über den gesetzlichen Anforderungen liegen.

Engagement für Flüchtlinge

WACKER übernimmt gesellschaftliche Verantwortung, vor allem im regionalen Umfeld seiner Standorte. Ein besonderes Anliegen ist uns die naturwissenschaftlich-technische Ausbildung junger Menschen. Wir brauchen engagierte Wissenschaftler und Ingenieure, wenn wir wettbewerbsfähig bleiben wollen.

Im Jahr 2016 haben wir zum zehnten Mal die Patenschaft und Organisation des Landeswettbewerbs Jugend forscht in Bayern übernommen.

Seit 2007 unterstützt WACKER das christliche Kinder- und Jugendwerk „Die Arche“ in München. Die Initiative kümmert sich um rund 400 Kinder und Jugendliche aus sozial benachteiligten Familien, darunter auch Flüchtlingskinder. Im Berichtsjahr übergab WACKER der Münchner Arche zum zehnten Mal eine Spende von 100.000 €.

Das WACKER-Ausbildungszentrum Berufsbildungswerk Burghausen (BBiW) und die Münchner Flüchtlingsinitiative SchlaU-Schule arbeiten seit dem Jahr 2016 zusammen. Ziel der Kooperation ist es, junge Flüchtlinge im Landkreis Altötting beim Erwerb der deutschen Sprache zu unterstützen und passgenaue Ausbildungsstellen zu vermitteln. Dazu fördert WACKER die SchlaU-Schule über sechs Jahre mit insgesamt 200.000 €. Das BBiW hat mit Unterstützung der SchlaU-Initiative eine berufliche Orientierungswoche für junge Flüchtlinge ins Leben gerufen, an der 18 jugendliche Flüchtlinge teilnahmen. Zwei Flüchtlinge hat das BBiW im Berichtsjahr in eine kaufmännische Ausbildung aufgenommen. Von den zwölf jugendlichen unbegleiteten Flüchtlingen, die im Jugendgästehaus des BBiW betreut werden, haben sechs eine Ausbildung in lokalen Handwerksbetrieben begonnen.

Das Werk in Nünchritz, Deutschland, wurde für ein Auszubildenden-Projekt zum Thema Flüchtlinge als „Unternehmen für Toleranz“ ausgezeichnet. Der Verein Arbeit und Leben Sachsen verleiht den Titel an Betriebe, die sich für Integration, Vielfalt und Toleranz und gegen Diskriminierung und Rassismus einsetzen.

WACKER HILFSFONDS: Einsatz für Flutkatastrophe

Ein Jahrhunderthochwasser hat im Juni 2016 Teile Niederbayerns, Deutschland, überflutet. Viele Privatpersonen und soziale Einrichtungen sind betroffen, darunter WACKER-Mitarbeiter. Die Wacker Chemie AG unterstützt mit ihrer Stiftung, dem WACKER HILFSFONDS, Betroffene in der Region. Im Rahmen einer Spendenaktion sammelte der WACKER HILFSFONDS rund 156.000 €. Das Unternehmen verdoppelte die Gelder, die Mitarbeiter aufgebracht haben, so zuvor als Wiederaufbauhilfe rund 312.000 € zur Verfügung stehen. Darüber hinaus spendete WACKER 100.000 € als Soforthilfe für Flutopfer.

Umweltschutz

WACKER legt besonderes Augenmerk auf den integrierten Umweltschutz. Er beginnt bereits in der Produktentwicklung und der Anlagenplanung. Mit unseren Umweltschutzmaßnahmen gehen wir oft über die gesetzlichen Anforderungen hinaus – das entspricht dem Kerngedanken der Initiative Responsible Care®. WACKER arbeitet ständig daran, seine Produktionsprozesse zu verbessern, um Ressourcen zu schonen. Eine unserer Hauptaufgaben ist es, Stoffkreisläufe zu schließen und Nebenprodukte an anderer Stelle in die Produktion zurückzuführen. So verringern und vermeiden wir Emissionen und Abfälle.

Unser Engagement im Umweltschutz spiegelt sich in Auszeichnungen wider. So wurde z. B. WACKER Greater China für seinen Beitrag zur nachhaltigen Entwicklung erneut mit dem Shanghai Magnolia Silver Award geehrt. Das Sicherheitskomitee der Freihandelszone Zhangjiagang zeichnete die Sicherheits- und Umweltschutzmaßnahmen des dortigen WACKER-Produktionsstandorts aus. Die Stadt Portland würdigte die Nachhaltigkeitsarbeit des US-amerikanischen Siltronic-Produktionsstandorts mit der Gold Sustainability at Work Certification. Für den nachhaltig sicheren Betrieb der Abwasserbehandlungsanlage der dortigen Waferproduktion verlieh die Stadt Portland den Gold Compliance Award.

Im Jahr 2016 haben wir 5,5 Mio. € (2015: 5,7 Mio. €) in den Umweltschutz investiert. Im gleichen Zeitraum beliefen sich die Umweltschutzbetriebskosten auf 81,0 Mio. € (2015: 83,8 Mio. €).

Umweltkennzahlen 2012 – 2016

| Download XLS |

|

|

|

||||||||||||

|

2016 |

2015 |

2014 |

2013 |

2012 |

|||||||||

|

|

|

|

|

|

|||||||||

|

||||||||||||||

|

|

|

|

|

|

|||||||||

Luft |

|

|

|

|

|

|||||||||

CO2-Emissionen1 |

|

|

|

|

|

|||||||||

direkte (kt) |

1.287 |

1.234 |

1.251 |

1.253 |

1.311 |

|||||||||

indirekte (kt) |

1.856 |

1.544 |

1.420 |

1.241 |

1.133 |

|||||||||

NOX Stickoxide (t) |

2.035 |

1.910 |

1.990 |

2.010 |

2.225 |

|||||||||

Flüchtige organische Verbindungen ohne Methan (NMVOC) (t) |

920 |

910 |

870 |

830 |

800 |

|||||||||

Gesamtstaub2 (t) |

517 |

389 |

494 |

658 |

591 |

|||||||||

|

|

|

|

|

|

|||||||||

Wasser |

|

|

|

|

|

|||||||||

Wassereinsatz (Tsd. m3) |

231.858 |

237.060 |

241.973 |

220.908 |

242.072 |

|||||||||

CSB chemischer Sauerstoffbedarf (t) |

1.310 |

1.150 |

1.230 |

1.320 |

1.460 |

|||||||||

AOX halogenierte organische Kohlenwasserstoffe (t) |

3 |

2 |

2 |

2 |

3 |

|||||||||

|

|

|

|

|

|

|||||||||

Abfall |

|

|

|

|

|

|||||||||

beseitigt (t) |

43.590 |

46.490 |

51.570 |

39.210 |

41.340 |

|||||||||

verwertet (t) |

123.550 |

121.420 |

121.540 |

124.040 |

114.330 |

|||||||||

gefährlich (t) |

81.110 |

75.520 |

78.330 |

78.910 |

70.910 |

|||||||||

nicht gefährlich (t) |

86.030 |

92.390 |

94.780 |

84.340 |

84.760 |

|||||||||

|

|

|

|

|

|

|||||||||

Wasserverbrauch mit dem Global Water Tool© geprüft

Wir nutzen das Global Water Tool© (GWT) des World Business Council for Sustainable Development (WBCSD), um den jährlichen relativen Wasserstressindex der Länder zu ermitteln, in denen unsere wichtigsten Produktionsstandorte sind. Die seit dem Jahr 2012 durchgeführte Auswertung basiert auf Auswertungen zum Wasserstressindex der Water Systems Analysis Group der University of New Hampshire, USA. Dieser gibt Auskunft über das Verhältnis zwischen Wasserbedarf und Verfügbarkeit von sich erneuerndem Süßwasser. Das Ergebnis zeigt, dass unsere wichtigsten Produktionsstätten in Regionen mit einem niedrigen relativen Wasserstressindex liegen. Auf diese Regionen entfallen mehr als 97 Prozent unseres jährlichen Wassereinsatzes und über 90 Prozent unseres Produktionsvolumens. Auf Produktionsstandorte in Ländern, für die mit dem GWT keine Informationen zum Wasserstressindex verfügbar sind, entfallen weniger als 0,5 Prozent unseres Wasserverbrauchs.

Im Rahmen des Umweltpakts Bayern unterstützen wir mit sieben weiteren Unternehmen aus dem bayerischen Chemiedreieck im Verein „Naturnahe Alz“ den bayerischen Staat dabei, den Fluss Alz zu renaturieren und dessen Ökosystem nachhaltig zu stärken.

Umweltrelevante Projekte an den Produktionsstandorten

Im Jahr 2016 haben wir den rund 17 Kilometer langen Alzkanal am Standort Burghausen saniert. Dessen Wasser dient zur Strom- sowie zur Kühl- und Brauchwasserversorgung des Standorts Burghausen. Während der Sanierung haben wir die alternative Versorgung mit Kühl- und Brauchwasser sowie die geänderte Entsorgung von Kühl-, Brauch- und Abwasser mit einem Monitoringprogramm überwacht, um sicherzustellen, dass die Gewässerökologie nicht nachteilig beeinträchtigt wurde. Wir haben ersatzweise Wasser aus dem Fluss Salzach als Kühl- und Brauchwasser genutzt, das eine deutlich niedrigere Wassertemperatur aufweist als das Wasser des Alzkanals; durch diese Sondersituation musste deutlich weniger Wasser eingesetzt werden.

Durch die neue Polysiliciumproduktion in Charleston, USA, haben sich die Abwasserfrachten an CSB (chemischer Sauerstoffbedarf) erhöht.

Der Anstieg von AOX (halogenierte organische Kohlenwasserstoffe) wurde durch die Einleitung eines am Standort Burghausen ansässigen Unternehmens in das WACKER-eigene Kanalnetz verursacht; der eingeleitete Stoff hatte keine nachteiligen Auswirkungen auf die Umwelt.

Die direkten Emissionen von Kohlendioxid (Scope 1) stiegen durch die Inbetriebnahme des Standorts Charleston konzernweit um 4,3 Prozent.

Die Stickoxidemissionen (NOx) stiegen sowohl durch den neuen Standort Charleston als auch durch eine neue Messmethode bei der gesetzlich erforderlichen Emissionsdatenerfassung am Standort Holla, Norwegen.

Die Emissionen von flüchtigen organischen Verbindungen ohne Methan (NMVOC) sind am Standort Burghausen gesunken; konzernweit stiegen sie leicht durch höhere Produktionsmengen an den Standorten Nanjing, China, und Ulsan, Korea.

Eines unserer Konzernumweltziele ist, die spezifischen Staubemissionen von 2012 bis 2022 pro Tonne Produkt zu halbieren. Dies betrifft im Wesentlichen die Siliciummetallproduktion am Standort Holla, Norwegen, wo wir im Berichtsjahr die Filteranlagen zur Staubreduktion umgebaut haben. Während des behördlich genehmigten, vierwöchigen Ausnahmebetriebs auf Grund des Umbaus stiegen die Staubemissionen vorübergehend an. Betrachtet man nur den Normalbetrieb im Jahr 2016 für die Berechnung der spezifischen Emissionen, so zeigt sich, dass durch bereits umgesetzte Maßnahmen eine Verbesserung von rund 40 Prozent, bezogen auf das Ausgangsjahr 2012, erreicht wurde.

Unsere indirekten CO2-Emissionen aus dem Zukauf von Energie (gemäß Greenhouse Gas Protocol Scope 2) haben sich im Berichtsjahr auf 1.855 kt (2015: 1.544 kt) erhöht. Ursachen waren die Inbetriebnahme des Standorts Charleston, USA, und dass das Kraftwerk in Burghausen vorübergehend für Revisionsarbeiten abgestellt war. Durch Energieeffizienzmaßnahmen haben wir den gewichteten spezifischen Energieverbrauch und die damit verbundenen spezifischen CO2-Emissionen bei einem vergleichbaren Produktportfolio gesenkt.

Die konzernweite CO2-Bilanz ist ein wesentliches Instrument dafür, den Klimaschutz zu verbessern. Deshalb berechnen wir, nach der erstmaligen Erfassung der indirekten Treibhausgasemissionen aus dem Zukauf von Energie (gemäß Greenhouse Gas Protocol Scope 2) im Jahr 2011, seit dem Jahr 2012 auch unsere Scope-3-Emissionen. Sie umfassen alle Emissionen, die entlang der Wertschöpfungskette entstehen, zum Beispiel durch Lieferanten oder bei der Entsorgung und dem Transport von Produkten. Diese Emissionsdaten haben wir auch im Geschäftsjahr 2016 an das Carbon Disclosure Project (CDP) weitergegeben, an dem WACKER seit 2007 teilnimmt. Das CDP ist eine im Jahr 2000 in London gegründete Non-Profit-Organisation, die mehr Transparenz bei klimaschädlichen Treibhausgasemissionen schaffen will. Die Wacker Chemie AG hat in der jährlichen Nachhaltigkeitsbewertung des Carbon Disclosure Project (CDP) das Performance Profil B auf einer Skala von A bis D erreicht.

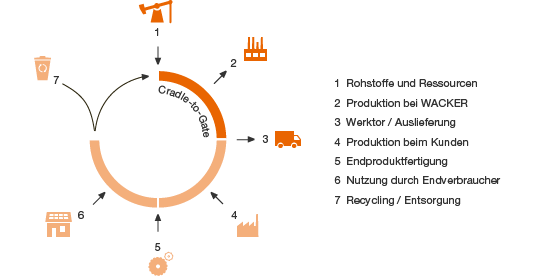

Produktverantwortung

WACKER berücksichtigt Kriterien des Umwelt- und Gesundheitsschutzes sowie der Sicherheit in allen Stadien des Produktlebenszyklus. Bei Forschungs- und Entwicklungsprojekten betrachten wir die Nachhaltigkeitsaspekte der neuen Produkte und Verfahren. Das beginnt beim Einsatz von Rohstoffen: Wir versuchen, möglichst geringe Mengen und ökologisch vorteilhafte Rohstoffe einzusetzen. Unsere Produkte werden in der Regel von Geschäftskunden weiterverarbeitet und im Allgemeinen nicht direkt von Endverbrauchern genutzt. Mit unseren Ökobilanzen betrachten wir den Umwelteinfluss der Produkte entlang ihres Lebenswegs von der Herstellung bis zum Werktor (Cradle-to-Gate-Bilanzen). Diese Analysen ermöglichen uns, die Nachhaltigkeit unserer Produkte bzw. unserer Produktion zu bewerten und zu verbessern. Dabei berücksichtigen wir Material-, Wasser- und Energieeinsatz sowie Ökotoxizität entlang des gesamten Produktlebenszyklus. Mit dem WACKER EcoWheel® identifizieren wir Fokusthemen der Nachhaltigkeit und legen gemeinsam mit unseren Kunden Schwerpunkte für Forschungsprojekte fest.

Produktlebenszyklus

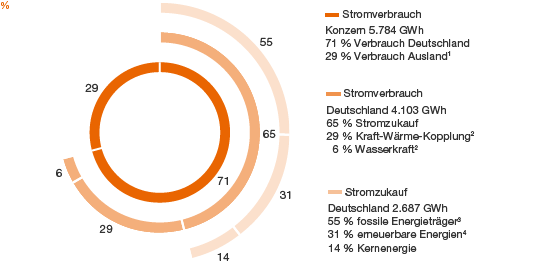

Energiemanagement

Die chemische Industrie ist eine der energieintensivsten Branchen. Allein in Deutschland nutzt sie rund 20 Prozent des Stroms, der von Industriebetrieben verbraucht wird. Die Wacker Chemie AG verbraucht in Deutschland 4.103 GWh Strom; damit liegt unser Anteil am nationalen Stromverbrauch bei etwa 0,8 Prozent. WACKER verbessert ständig die Energieeffizienz seiner Prozesse. So bleiben wir auf dem Weltmarkt wettbewerbsfähig und leisten zugleich einen Beitrag zum Klimaschutz.

Bei vielen chemischen Reaktionen wird Wärme frei, die wir für weitere Produktionsprozesse nutzen. An den Standorten Burghausen und Nünchritz praktizieren wir seit Jahren Wärmeverbundsysteme und verbessern diese stetig. So reduzieren wir den Einsatz von Primärenergie (Erdgas) in unseren Kraftwerken.

Um die Energieeffizienz zu verbessern und den spezifischen Energieverbrauch (Energiemenge pro Nettoproduktionsmenge) zu senken, hat der Vorstand Energieziele für WACKER in Deutschland festgelegt. Unser ursprüngliches Ziel war es, im Zeitraum von 2007 bis 2022 den gewichteten spezifischen Energieverbrauch um ein Drittel zu senken. Im Jahr 2014 hatten wir den spezifischen Energieverbrauch bereits um ein Drittel reduziert. Nun haben wir uns zum Ziel gesetzt, den spezifischen Energieverbrauch bis zum Jahr 2022 auf die Hälfte des Wertes von 2007 zu senken.

Effizient Energie erzeugen

Am Standort Burghausen nutzen wir unter anderem Wasserkraft, um Strom zu gewinnen. Unser Produktionsstandort in Holla, Norwegen, bezieht seinen Strom überwiegend aus Wasserkraft.

In der Energieerzeugung setzen wir vor allem auf das klimafreundliche Erdgas. An unserem größten Standort Burghausen erzeugen wir Dampf und Strom in gekoppelter Produktion: Die hocheffiziente Kraft-Wärme-Kopplungsanlage (KWK-Anlage) hat mit über 80 Prozent einen deutlich höheren Brennstoffnutzungsgrad als konventionelle Kraftwerke zur getrennten Strom- und Wärmeerzeugung.

Vom konzernweiten Strombedarf entfielen 71 Prozent (2015: 78 Prozent) auf die Produktionsstandorte in Deutschland. Den spezifischen Energieverbrauch haben wir durch Effizienzmaßnahmen im Jahr 2016 weiter reduziert. Unsere KWK-Anlage und das Wasserkraftwerk in Burghausen sowie das Heizkraftwerk Nünchritz erzeugten im Jahr 2016 rund 1.416 GWh Strom (2015: 1.451 GWh). Damit produzierte WACKER mit umweltfreundlichen Verfahren rund 25 Prozent seines Gesamtstrombedarfs selbst. Der Kohlendioxidausstoß, der aus unternehmenseigenen emissionshandelspflichtigen Anlagen zur Energieerzeugung und der Siliciummetallproduktion in Holla, Norwegen, stammt, belief sich im Berichtszeitraum konzernweit auf rund 1,0 Mio. Tonnen (2015: 1,1 Mio. Tonnen).

Stromversorgung

1 Im Ausland beziehen wir den Strom fremd auf Basis des örtlichen Standardenergiemix

2 Burghausen

3 Steinkohle, Braunkohle, Öl, Gas; geänderte Berechnungspraxis: seit 2014 Daten entsprechend dem deutschen Energiemix; Quelle: Bundesverband der Energie- und Wasserwirtschaft, BDEW, Stand 11 / 2015 für das Jahr 2014

4 Wasserkraft, Wind, Solar; geänderte Berechnungspraxis: seit 2014 Daten entsprechend dem deutschen Energiemix; Quelle: Bundesverband der Energie- und Wasserwirtschaft, BDEW

Mit seinen Kraft-Wärme-Kopplungsanlagen an den Standorten Burghausen und Nünchritz unterliegt WACKER dem europäischen Emissionshandel. Seit dem Jahr 2014 kaufen wir zum Ausgleich der Unterdeckung Emissionszertifikate für unsere unternehmenseigenen emissionshandelspflichtigen Anlagen.

Energieverbrauch

| Download XLS |

|

|

|

||||||||||||

GWh |

2016 |

2015 |

2014 |

2013 |

2012 |

|||||||||

|

|

|

|

|

|

|||||||||

|

||||||||||||||

|

|

|

|

|

|

|||||||||

Stromverbrauch |

5.784 |

5.147 |

4.926 |

4.521 |

4.519 |

|||||||||

Wärmeverbrauch |

3.947 |

3.520 |

3.571 |

3.709 |

3.734 |

|||||||||

Primärenergieeinsatz gesamt |

6.464 |

6.062 |

6.081 |

6.176 |

7.030 |

|||||||||

davon |

|

|

|

|

|

|||||||||

Erdgas |

5.420 |

5.029 |

4.975 |

5.051 |

5.927 |

|||||||||

Feste Energieträger1 |

769 |

768 |

839 |

872 |

862 |

|||||||||

Wärme Fremdbezug2 |

258 |

245 |

242 |

236 |

223 |

|||||||||

Heizöl |

17 |

20 |

20 |

17 |

18 |

|||||||||

|

|

|

|

|

|

|||||||||