Höchste Anforderung – Silicone auf dem Vormarsch

Elektro und Automobil

Solid – Silicones

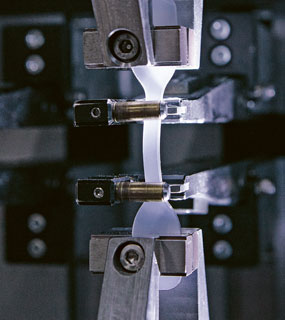

Im Elektroniklabor in Burghausen steigt die Spannung. Kaum hat der Laborant die Platine der Motorsteuerung auf dem Prüfstand fixiert, setzt sich das Dosiergerät in Bewegung. Im Zickzack schwebt die Düse über die Platine. Aus dem Röhrchen fließt eine zähe Flüssigkeit auf die Elektronik. Erst als alle Drähte und Chips mit einer dicken Schicht Silicon überzogen sind, endet die Prozedur. „Sieht gut aus“, sagt Julia Henn, Leiterin des Business Teams Industrial Solutions, die den Test aufmerksam beobachtet. „Entscheidend ist, dass das Silicongel die Leiterplatte vollständig bedeckt. Nur dann ist die Elektronik zuverlässig geschützt.“

Das Spezialgel, das WACKER in Burghausen und in Pangyo, Südkorea, entwickelt, bekommen Autofahrer nie zu Gesicht. Gleichwohl steckt das Hightech-Silicon so gut wie in jedem Fahrzeug, und zwar in großen Mengen. Jedes der 60 Steuergeräte, die ein Mittelklassefahrzeug im Schnitt enthält, wird mit der schützenden Siliconschicht überzogen. Auch Sensoren, welche die Daten für immer ausgefeiltere Fahrerassistenzsysteme liefern, werden mit Silicon umhüllt.

„Wenn es um Silicone geht, sind wir für Entwickler immer die erste Adresse.“

Dr. Wolfgang Schattenmann

Leiter Kautschuklösungen

„Während die Automobilproduktion in den letzten fünf Jahren etwa drei Prozent zugelegt hat, wächst die Nachfrage nach Silicongelen um ein Vielfaches“, sagt Henn. Auch viele Autodisplays werden mittlerweile mit einem speziellen Hightech-Silicon von WACKER zusammengeklebt. Dieses ist temperaturbeständig und vergilbt nicht.

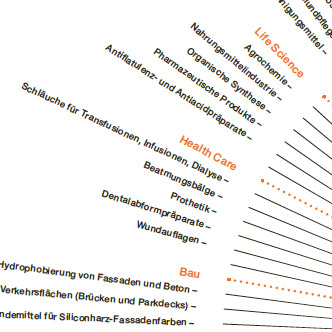

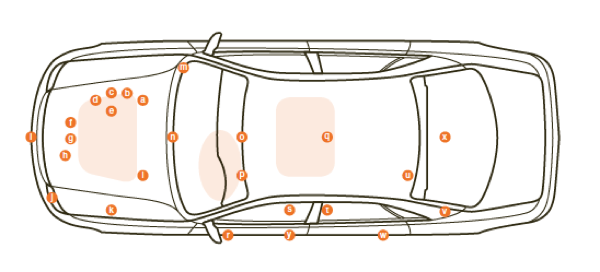

Seit über 60 Jahren entwickelt WACKER Silicone für die Autoindustrie. Mit Schmierstoffen, Aufprallabsorbern und Zylinderkopfdichtungen fing alles an. Dann kamen Zündkerzenstecker, Turboladerschläuche und Kühlerdichtungen dazu. „Inzwischen haben wir 800 Siliconprodukte für die Autoindustrie im Sortiment. Das ist fast ein Drittel unseres Siliconportfolios“, sagt Dr. Wolfgang Schattenmann, Leiter des Business Teams Rubber Solutions.

Heute beliefert WACKER alle großen Automobilzulieferer auf der Welt. „Wenn es um Silicone geht, sind wir für Entwickler immer die erste Adresse“, betont der promovierte Chemiker. Beispiel: Schwingungstilger. Sie unterdrücken Vibrationen und sorgen im Auto für Sicherheit und Komfort. WACKER hat für diese Anwendung besonders robustes Silicongummi entwickelt. „Silicone haben den Vorteil, dass sie immer gleich gut dämpfen, egal wie heiß oder kalt es gerade ist.“

Die Zukunft aber gehört der Elektromobilität. Noch ist der Absatz von Elektroautos gering. Von den 45 Millionen Pkw, die auf Deutschlands Straßen unterwegs sind, fahren lediglich 156.000 Fahrzeuge mit Elektro- bzw. Hybridantrieb. Allerdings: 2016 stieg die Zahl der Elektroautos weltweit um 73 Prozent. Allein in China hat sich der Bestand an E-Autos seit 2015 verdreifacht. „Die Autoindustrie steht vor ganz neuen Herausforderungen“, betonen Henn und Schattenmann übereinstimmend. „Silicone werden bei der Entwicklung technischer Lösungen in Zukunft eine noch größere Rolle spielen.“

Zum Beispiel bei der Batterie. Sie ist, neben Elektromotor und Steuereinheit, das wichtigste Bauteil im zukünftigen E-Auto. Eine der großen Herausforderungen ist es, die Temperaturen in den Griff zu bekommen. Wird die Batterie zu heiß, verkürzt sich deren Lebensdauer drastisch. Wärmeleitfähige Silicone, für deren Produktion das Unternehmen eine eigene Produktionsanlage in Südkorea baut, wären eine Lösung. Sie dichten nicht nur die Batterie ab, sondern sorgen auch für ein hocheffizientes Wärmemanagement. Für die Bordelektrik von Hybridfahrzeugen, angefangen beim Hochspannungskabel bis zur Steckerdichtung, sind selbsthaftende und elektrisch isolierende Silicone bereits im Einsatz.

Elektromobilität, Digitalisierung, autonomes Fahren – das Auto ist gerade dabei, sich neu zu erfinden. Viele Werkstoffe stoßen aber schon jetzt an ihre Grenzen. Aus diesem Grund setzt die Industrie verstärkt auf Silicon. „Silicone besitzen noch jede Menge Reserven und Entwicklungsmöglichkeiten“, betont Schattenmann. Das gelte für den klassischen Verbrennungsmotor genauso wie für batteriebetriebene Antriebe oder die Brennstoffzelle. „Silicone sind in vielen Fällen einfach die beste Alternative.“